1、引言

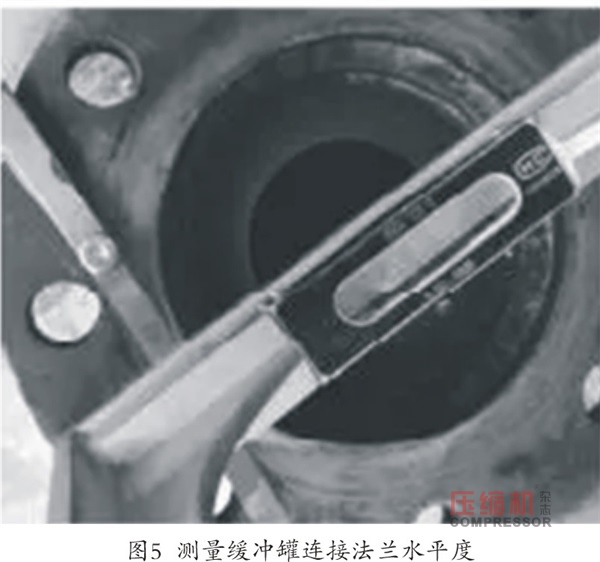

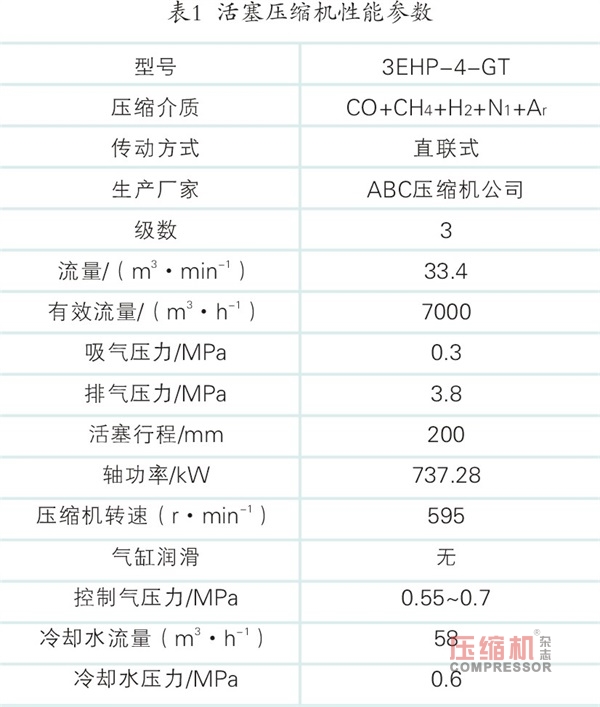

【壓縮機(jī)網(wǎng)】活塞壓縮機(jī)的作用是將尾氣換熱器4116-E4熱端送出的壓力0.3MPa、溫度30℃、流量7000m3/h的尾氣送入氣化工段天然氣總管,進(jìn)入天然氣壓縮機(jī)入口,經(jīng)天然氣壓縮機(jī)加壓后,作為氣化爐原料氣。活塞壓縮機(jī)一旦不能正常運(yùn)行,4116-E4熱端送出的尾氣只能送往鍋爐燃燒,導(dǎo)致原料氣消耗高。活塞壓縮機(jī)為水平對置雙作用帶十字頭型壓縮機(jī),其主要性能參數(shù)如表1所示。

2、問題描述

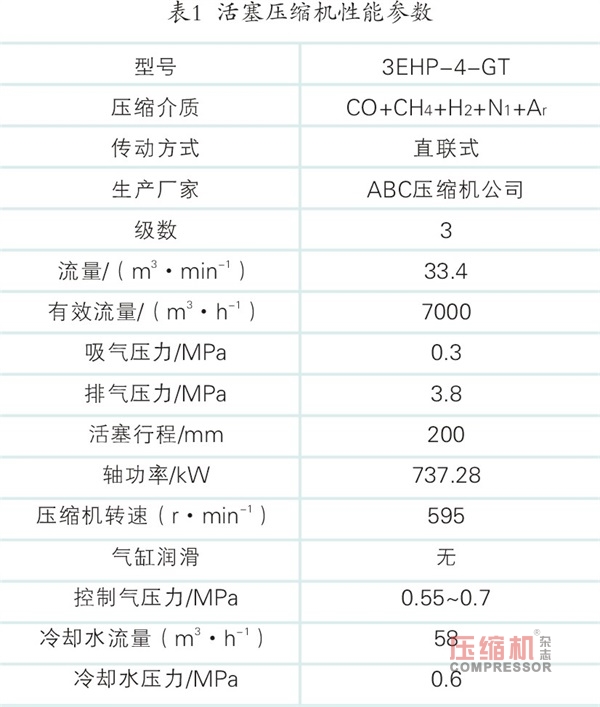

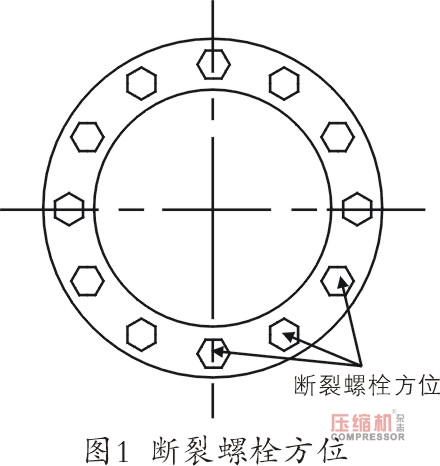

活塞壓縮機(jī)在運(yùn)行過程中發(fā)現(xiàn)潤滑油壓較低,最低達(dá)到0.14MPa (設(shè)計(jì)值為0.20MPa),油溫達(dá)到61℃,軸瓦溫度最高達(dá)到69℃,二級缸振動大(振速達(dá)到12.6mm/s)。決定停機(jī)檢修,拆檢后發(fā)現(xiàn)壓縮機(jī)油冷器內(nèi)部淤泥堵塞嚴(yán)重,二級缸體連桿大頭瓦間隙處漏油較大等問題,對這些問題采取相應(yīng)處理措施后,進(jìn)行回裝。此前由于二級缸體振動大,因此在回裝時(shí)針對各級缸體與中體連接螺栓進(jìn)行緊固檢查,檢查發(fā)現(xiàn)二級缸體與中體的連接螺栓有3條斷裂,位置在圖1中A、B、C處,斷裂發(fā)生在螺栓第一牙根處。經(jīng)檢查斷裂情況發(fā)現(xiàn)2個(gè)為較早時(shí)間斷裂,斷裂痕跡為剪切應(yīng)力斷裂,存在部分蠕變現(xiàn)象。一個(gè)為近期斷裂,斷裂口均顯示為剪切應(yīng)力斷裂,斷口切面平整(圖2)。

2、問題描述

活塞壓縮機(jī)在運(yùn)行過程中發(fā)現(xiàn)潤滑油壓較低,最低達(dá)到0.14MPa (設(shè)計(jì)值為0.20MPa),油溫達(dá)到61℃,軸瓦溫度最高達(dá)到69℃,二級缸振動大(振速達(dá)到12.6mm/s)。決定停機(jī)檢修,拆檢后發(fā)現(xiàn)壓縮機(jī)油冷器內(nèi)部淤泥堵塞嚴(yán)重,二級缸體連桿大頭瓦間隙處漏油較大等問題,對這些問題采取相應(yīng)處理措施后,進(jìn)行回裝。此前由于二級缸體振動大,因此在回裝時(shí)針對各級缸體與中體連接螺栓進(jìn)行緊固檢查,檢查發(fā)現(xiàn)二級缸體與中體的連接螺栓有3條斷裂,位置在圖1中A、B、C處,斷裂發(fā)生在螺栓第一牙根處。經(jīng)檢查斷裂情況發(fā)現(xiàn)2個(gè)為較早時(shí)間斷裂,斷裂痕跡為剪切應(yīng)力斷裂,存在部分蠕變現(xiàn)象。一個(gè)為近期斷裂,斷裂口均顯示為剪切應(yīng)力斷裂,斷口切面平整(圖2)。

由于處于檢修回裝階段,也未發(fā)現(xiàn)其他問題,遂決定對斷裂螺栓進(jìn)行更換后回裝。但因無原廠家備件螺栓,因此采用相同材質(zhì)為35CrMo新螺栓,新螺栓外徑比原廠家螺栓小0.2mm,但能夠旋入使用。

回裝完成后,活塞壓縮機(jī)投入使用,但壓縮機(jī)二級缸振動仍然較大(振速達(dá)到10.6mm/s)。連續(xù)運(yùn)轉(zhuǎn)一個(gè)月后,現(xiàn)場檢查發(fā)現(xiàn)壓縮機(jī)二級缸體連接螺栓出現(xiàn)斷裂情況。進(jìn)行了立即停機(jī)交出檢修處理,打開二級缸東側(cè)側(cè)蓋檢查發(fā)現(xiàn)4根螺栓斷裂脫落,位置同樣位于下部,進(jìn)一步拆解檢查發(fā)現(xiàn)共有8根螺栓斷裂,其斷裂面如圖3所示。

3、螺栓斷裂原因分析

螺栓材質(zhì)為35CrMo,規(guī)格M16mm×140 mm,數(shù)量為12條。螺栓與缸體連接形式為栽絲連接(斷裂面就在此端),與中體連接靠帶密封“O”圈螺母緊固。從斷裂損壞的螺栓斷裂面可能看出,螺栓在交變載荷作用下受剪切應(yīng)力作用,產(chǎn)生疲勞裂紋,繼而引發(fā)斷裂[1]。經(jīng)拆檢分析引起螺栓斷裂主要有以下幾個(gè)方面原因:

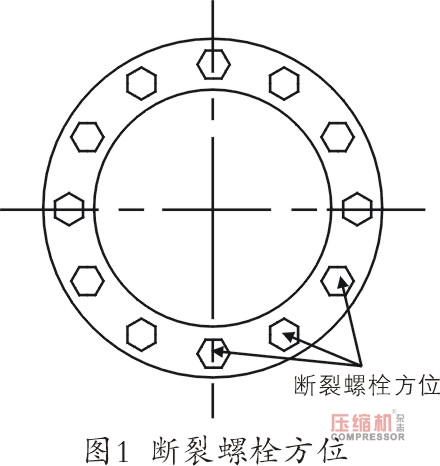

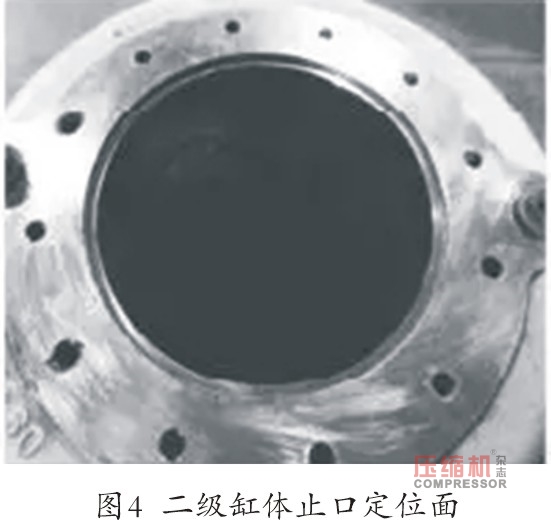

3.1 缸體與中體連接定位止口受力面過小,止口間隙大

經(jīng)過拆檢發(fā)現(xiàn)壓縮機(jī)二級缸體與中體連接定位為止口定位,且定位止口受力面過?。▓D4),止口間隙大,經(jīng)現(xiàn)場測量單邊為0.15mm。缸體止口密封墊為銅墊,尺寸為準(zhǔn)320mm×準(zhǔn)305mm×2mm。定位止口受力面過小、止口間隙大,導(dǎo)致其不能對缸體和中體有效定位。在壓縮機(jī)運(yùn)行過程中,特別是振動較大時(shí),引起缸體與中體同心度發(fā)生變化,加劇缸體振動,使連接螺栓承受較大剪切應(yīng)力。

3、螺栓斷裂原因分析

螺栓材質(zhì)為35CrMo,規(guī)格M16mm×140 mm,數(shù)量為12條。螺栓與缸體連接形式為栽絲連接(斷裂面就在此端),與中體連接靠帶密封“O”圈螺母緊固。從斷裂損壞的螺栓斷裂面可能看出,螺栓在交變載荷作用下受剪切應(yīng)力作用,產(chǎn)生疲勞裂紋,繼而引發(fā)斷裂[1]。經(jīng)拆檢分析引起螺栓斷裂主要有以下幾個(gè)方面原因:

3.1 缸體與中體連接定位止口受力面過小,止口間隙大

經(jīng)過拆檢發(fā)現(xiàn)壓縮機(jī)二級缸體與中體連接定位為止口定位,且定位止口受力面過?。▓D4),止口間隙大,經(jīng)現(xiàn)場測量單邊為0.15mm。缸體止口密封墊為銅墊,尺寸為準(zhǔn)320mm×準(zhǔn)305mm×2mm。定位止口受力面過小、止口間隙大,導(dǎo)致其不能對缸體和中體有效定位。在壓縮機(jī)運(yùn)行過程中,特別是振動較大時(shí),引起缸體與中體同心度發(fā)生變化,加劇缸體振動,使連接螺栓承受較大剪切應(yīng)力。

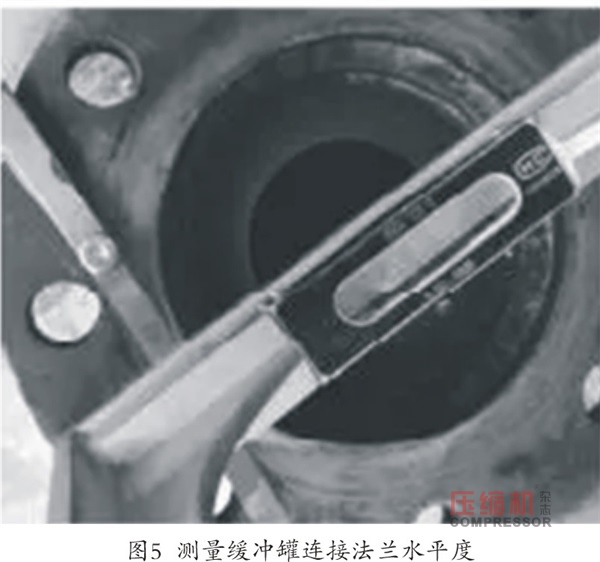

3.2 缸體與十字頭滑道同心度較差

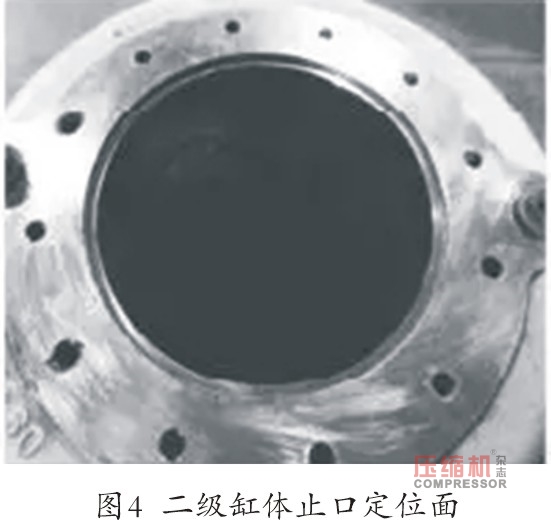

對二級缸體出口緩沖罐連接法蘭面用框式水平儀進(jìn)行水平度測量(圖5),發(fā)現(xiàn)其水平度較大。在不考慮壓縮機(jī)啟動后緩沖罐熱膨脹的條件下,經(jīng)測算,二級缸體缸蓋處與十字頭滑道同心度偏差為0.08mm。

3.3 螺栓預(yù)緊力不均

壓縮機(jī)二級缸體與中體連接螺栓共有12條,預(yù)緊時(shí)采用人工手動緊固,為防止預(yù)緊力不夠,還使用了加力桿進(jìn)行螺栓緊固。同時(shí),每條螺栓圓周位置不一樣,人工手動緊固的難易程度也不一樣,這就導(dǎo)致了12條螺栓預(yù)緊力都可能不一樣,致使螺栓預(yù)緊力不均[2]。

3.4 新螺栓質(zhì)量問題

表2為新螺栓與原廠家螺栓化學(xué)成分對比,從表1可以看出,新螺栓與原廠家螺栓化學(xué)成分存在較大差別。且原廠家螺栓為非標(biāo)準(zhǔn)件,新螺栓外徑比原廠家螺栓小0.2mm,導(dǎo)致新螺桿螺紋與缸體栽絲、帶密封圈螺母的內(nèi)螺紋嚙合程度不如原廠家螺栓牢固。

4、處理措施

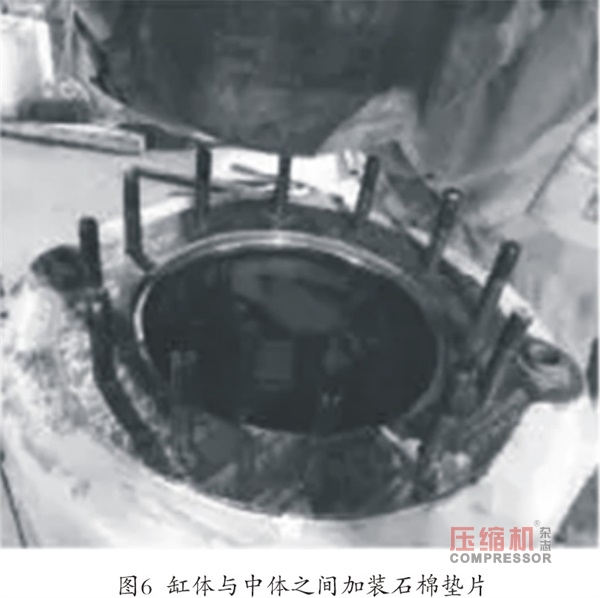

4.1 缸體與中體連接定位采用“過定位”

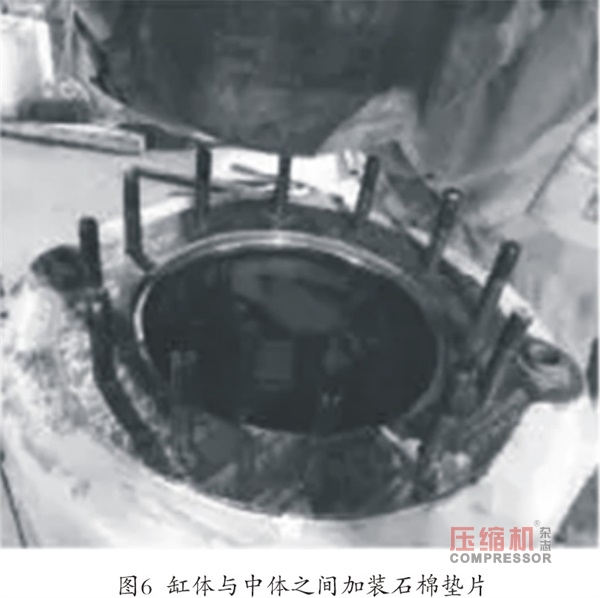

針對二級缸體與中體連接定位止口受力面過小、止口間隙大導(dǎo)致無法有效定位的情況,經(jīng)技術(shù)人員與檢修人員分析討論,決定在缸體與中體之間再加一層石棉墊(圖6),使缸體與中體連接定位呈“過定位”狀態(tài),以此來保證缸體與中體有效定位。測量凸止口長度為6.20mm,凹止口深度為6.00mm,而密封銅墊厚度為2.00mm。則自由狀態(tài)下缸體與中體間隙為凸止口長度加上密封銅墊厚度,再減去凹止口深度為2.20mm。

4、處理措施

4.1 缸體與中體連接定位采用“過定位”

針對二級缸體與中體連接定位止口受力面過小、止口間隙大導(dǎo)致無法有效定位的情況,經(jīng)技術(shù)人員與檢修人員分析討論,決定在缸體與中體之間再加一層石棉墊(圖6),使缸體與中體連接定位呈“過定位”狀態(tài),以此來保證缸體與中體有效定位。測量凸止口長度為6.20mm,凹止口深度為6.00mm,而密封銅墊厚度為2.00mm。則自由狀態(tài)下缸體與中體間隙為凸止口長度加上密封銅墊厚度,再減去凹止口深度為2.20mm。

為保證密封銅墊有足夠的預(yù)緊力,且新加石棉墊也要有一定預(yù)緊力。根據(jù)缸體與中體連接螺栓緊固到位后密封銅墊的壓縮量,將所加石棉墊厚度定為2.00mm。加裝石棉墊,并將缸體與中體連接螺栓緊固到位后用塞尺檢查缸體與中體間隙為1.80mm。表明銅墊與石棉墊都有預(yù)緊力,缸體與中體連接定位呈“過定位”狀態(tài)。

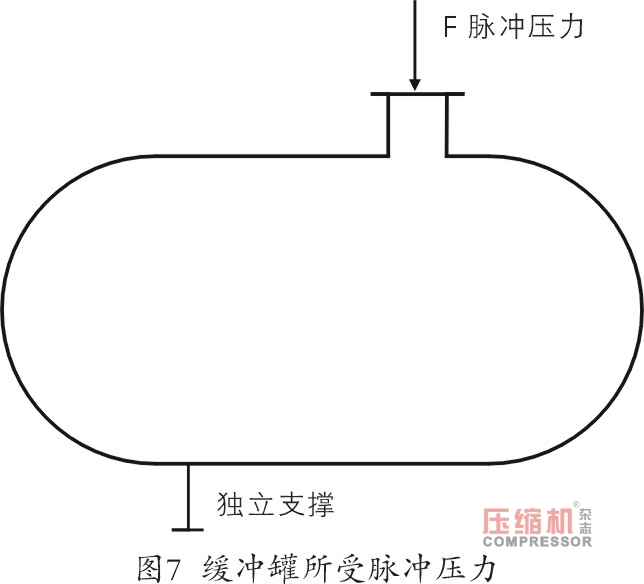

4.2 調(diào)整缸體與十字頭滑道同心度

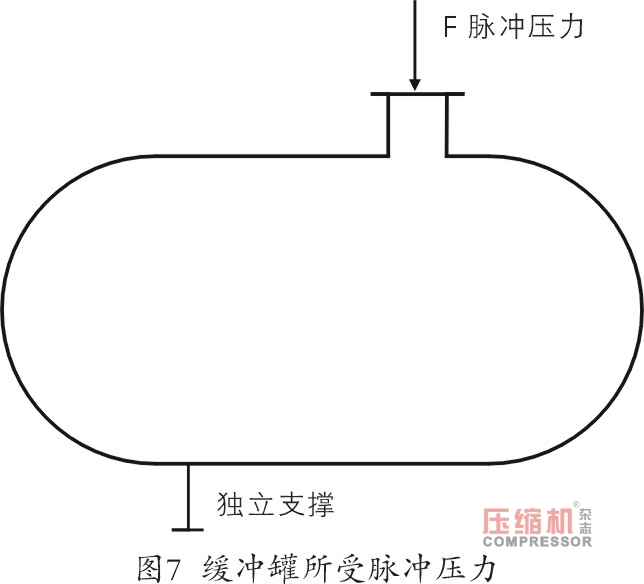

由于二級缸體缸蓋處與十字頭滑道同心度存在0.08mm偏差,因此,對二級缸體出口緩沖罐基礎(chǔ)進(jìn)行調(diào)整。原基礎(chǔ)為一個(gè)獨(dú)立支撐,無法對水平度作出精確調(diào)整。同時(shí),獨(dú)立支撐與緩沖罐入口管線不在同一直線上,無法平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力(圖7),導(dǎo)致緩沖罐入口管線法蘭面水平度發(fā)生變化。

為保證密封銅墊有足夠的預(yù)緊力,且新加石棉墊也要有一定預(yù)緊力。根據(jù)缸體與中體連接螺栓緊固到位后密封銅墊的壓縮量,將所加石棉墊厚度定為2.00mm。加裝石棉墊,并將缸體與中體連接螺栓緊固到位后用塞尺檢查缸體與中體間隙為1.80mm。表明銅墊與石棉墊都有預(yù)緊力,缸體與中體連接定位呈“過定位”狀態(tài)。

4.2 調(diào)整缸體與十字頭滑道同心度

由于二級缸體缸蓋處與十字頭滑道同心度存在0.08mm偏差,因此,對二級缸體出口緩沖罐基礎(chǔ)進(jìn)行調(diào)整。原基礎(chǔ)為一個(gè)獨(dú)立支撐,無法對水平度作出精確調(diào)整。同時(shí),獨(dú)立支撐與緩沖罐入口管線不在同一直線上,無法平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力(圖7),導(dǎo)致緩沖罐入口管線法蘭面水平度發(fā)生變化。

決定采取重新加裝一個(gè)環(huán)抱緩沖罐的固定基礎(chǔ)(圖8),通過調(diào)整二級缸體出口緩沖罐連接法蘭面水平度保證級缸體與十字滑道同心度,同時(shí)平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力。

決定采取重新加裝一個(gè)環(huán)抱緩沖罐的固定基礎(chǔ)(圖8),通過調(diào)整二級缸體出口緩沖罐連接法蘭面水平度保證級缸體與十字滑道同心度,同時(shí)平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力。

4.3 螺栓預(yù)緊時(shí)保持均勻緊固

針對螺栓預(yù)緊力不均勻,采取對角螺栓同時(shí)緊固,且一邊緊固螺栓一邊用塞尺測量二級缸體與中體間隙,用調(diào)整二級缸體與中體圓周間隙一致的辦法來保證螺栓預(yù)緊力均勻。

4.3 螺栓預(yù)緊時(shí)保持均勻緊固

針對螺栓預(yù)緊力不均勻,采取對角螺栓同時(shí)緊固,且一邊緊固螺栓一邊用塞尺測量二級缸體與中體間隙,用調(diào)整二級缸體與中體圓周間隙一致的辦法來保證螺栓預(yù)緊力均勻。

4.4 更換連接螺栓為廠家原配螺栓

聯(lián)系壓縮機(jī)生產(chǎn)廠家,將二級缸體與中體連接螺栓全部更換為廠家原配螺栓。

5、效果檢查

經(jīng)過這幾項(xiàng)處理措施實(shí)施后,活塞壓縮機(jī)啟動后二級缸體振動明顯減小,現(xiàn)場測量振速為5.0mm/s,運(yùn)行平穩(wěn)。解決了缸體與中體連接螺栓斷裂的隱患,保障了該設(shè)備的長周期穩(wěn)定運(yùn)行,降低了原料氣消耗,取得了顯著的節(jié)能降耗和經(jīng)濟(jì)效益。同時(shí),通過對故障原因的分析與處理,也為解決同類型設(shè)備故障提供了很好的參考。

參考文獻(xiàn)

[1] 吳美超,周丹.壓縮機(jī)缸頭螺栓斷裂分析[J].氯堿工業(yè),2014,(4 ):33-35.

[2] 姜紅超.往復(fù)壓縮機(jī)螺栓斷裂與疲勞壽命分析[J].石油化工安全技術(shù),2006,(6 ):22-24.

[3] 王樹術(shù),劉春艷.壓縮機(jī)缸頭螺栓斷裂原因分析及解決方法[J].煉油與化工,2006,(4 ):39-41.

[4] 曾明星.6L2K壓縮機(jī)四級前氣缸連接螺栓斷裂原因分析與對策[J].流體機(jī)械,1999,(11):36-38.

[5] 郭建平.加氫壓縮機(jī)氣缸蓋螺栓斷裂故障分析[J].機(jī)械,2008,(8 ):75-77.

[6] 張敬忠,劉林,朱永華.4M45壓縮機(jī)缸頭螺栓斷裂原因分析及處理[J].化肥設(shè)計(jì),2001,(5 ):29-30.

[7] 周有石,高廣勝.往復(fù)式壓縮機(jī)螺栓斷裂分析[J].揚(yáng)子石油化工,2005,(4 ):33-35.

【壓縮機(jī)網(wǎng)】活塞壓縮機(jī)的作用是將尾氣換熱器4116-E4熱端送出的壓力0.3MPa、溫度30℃、流量7000m3/h的尾氣送入氣化工段天然氣總管,進(jìn)入天然氣壓縮機(jī)入口,經(jīng)天然氣壓縮機(jī)加壓后,作為氣化爐原料氣。活塞壓縮機(jī)一旦不能正常運(yùn)行,4116-E4熱端送出的尾氣只能送往鍋爐燃燒,導(dǎo)致原料氣消耗高。活塞壓縮機(jī)為水平對置雙作用帶十字頭型壓縮機(jī),其主要性能參數(shù)如表1所示。

2、問題描述

活塞壓縮機(jī)在運(yùn)行過程中發(fā)現(xiàn)潤滑油壓較低,最低達(dá)到0.14MPa (設(shè)計(jì)值為0.20MPa),油溫達(dá)到61℃,軸瓦溫度最高達(dá)到69℃,二級缸振動大(振速達(dá)到12.6mm/s)。決定停機(jī)檢修,拆檢后發(fā)現(xiàn)壓縮機(jī)油冷器內(nèi)部淤泥堵塞嚴(yán)重,二級缸體連桿大頭瓦間隙處漏油較大等問題,對這些問題采取相應(yīng)處理措施后,進(jìn)行回裝。此前由于二級缸體振動大,因此在回裝時(shí)針對各級缸體與中體連接螺栓進(jìn)行緊固檢查,檢查發(fā)現(xiàn)二級缸體與中體的連接螺栓有3條斷裂,位置在圖1中A、B、C處,斷裂發(fā)生在螺栓第一牙根處。經(jīng)檢查斷裂情況發(fā)現(xiàn)2個(gè)為較早時(shí)間斷裂,斷裂痕跡為剪切應(yīng)力斷裂,存在部分蠕變現(xiàn)象。一個(gè)為近期斷裂,斷裂口均顯示為剪切應(yīng)力斷裂,斷口切面平整(圖2)。

由于處于檢修回裝階段,也未發(fā)現(xiàn)其他問題,遂決定對斷裂螺栓進(jìn)行更換后回裝。但因無原廠家備件螺栓,因此采用相同材質(zhì)為35CrMo新螺栓,新螺栓外徑比原廠家螺栓小0.2mm,但能夠旋入使用。

回裝完成后,活塞壓縮機(jī)投入使用,但壓縮機(jī)二級缸振動仍然較大(振速達(dá)到10.6mm/s)。連續(xù)運(yùn)轉(zhuǎn)一個(gè)月后,現(xiàn)場檢查發(fā)現(xiàn)壓縮機(jī)二級缸體連接螺栓出現(xiàn)斷裂情況。進(jìn)行了立即停機(jī)交出檢修處理,打開二級缸東側(cè)側(cè)蓋檢查發(fā)現(xiàn)4根螺栓斷裂脫落,位置同樣位于下部,進(jìn)一步拆解檢查發(fā)現(xiàn)共有8根螺栓斷裂,其斷裂面如圖3所示。

3、螺栓斷裂原因分析

螺栓材質(zhì)為35CrMo,規(guī)格M16mm×140 mm,數(shù)量為12條。螺栓與缸體連接形式為栽絲連接(斷裂面就在此端),與中體連接靠帶密封“O”圈螺母緊固。從斷裂損壞的螺栓斷裂面可能看出,螺栓在交變載荷作用下受剪切應(yīng)力作用,產(chǎn)生疲勞裂紋,繼而引發(fā)斷裂[1]。經(jīng)拆檢分析引起螺栓斷裂主要有以下幾個(gè)方面原因:

3.1 缸體與中體連接定位止口受力面過小,止口間隙大

經(jīng)過拆檢發(fā)現(xiàn)壓縮機(jī)二級缸體與中體連接定位為止口定位,且定位止口受力面過?。▓D4),止口間隙大,經(jīng)現(xiàn)場測量單邊為0.15mm。缸體止口密封墊為銅墊,尺寸為準(zhǔn)320mm×準(zhǔn)305mm×2mm。定位止口受力面過小、止口間隙大,導(dǎo)致其不能對缸體和中體有效定位。在壓縮機(jī)運(yùn)行過程中,特別是振動較大時(shí),引起缸體與中體同心度發(fā)生變化,加劇缸體振動,使連接螺栓承受較大剪切應(yīng)力。

3.2 缸體與十字頭滑道同心度較差

對二級缸體出口緩沖罐連接法蘭面用框式水平儀進(jìn)行水平度測量(圖5),發(fā)現(xiàn)其水平度較大。在不考慮壓縮機(jī)啟動后緩沖罐熱膨脹的條件下,經(jīng)測算,二級缸體缸蓋處與十字頭滑道同心度偏差為0.08mm。

3.3 螺栓預(yù)緊力不均

壓縮機(jī)二級缸體與中體連接螺栓共有12條,預(yù)緊時(shí)采用人工手動緊固,為防止預(yù)緊力不夠,還使用了加力桿進(jìn)行螺栓緊固。同時(shí),每條螺栓圓周位置不一樣,人工手動緊固的難易程度也不一樣,這就導(dǎo)致了12條螺栓預(yù)緊力都可能不一樣,致使螺栓預(yù)緊力不均[2]。

3.4 新螺栓質(zhì)量問題

表2為新螺栓與原廠家螺栓化學(xué)成分對比,從表1可以看出,新螺栓與原廠家螺栓化學(xué)成分存在較大差別。且原廠家螺栓為非標(biāo)準(zhǔn)件,新螺栓外徑比原廠家螺栓小0.2mm,導(dǎo)致新螺桿螺紋與缸體栽絲、帶密封圈螺母的內(nèi)螺紋嚙合程度不如原廠家螺栓牢固。

4、處理措施

4.1 缸體與中體連接定位采用“過定位”

針對二級缸體與中體連接定位止口受力面過小、止口間隙大導(dǎo)致無法有效定位的情況,經(jīng)技術(shù)人員與檢修人員分析討論,決定在缸體與中體之間再加一層石棉墊(圖6),使缸體與中體連接定位呈“過定位”狀態(tài),以此來保證缸體與中體有效定位。測量凸止口長度為6.20mm,凹止口深度為6.00mm,而密封銅墊厚度為2.00mm。則自由狀態(tài)下缸體與中體間隙為凸止口長度加上密封銅墊厚度,再減去凹止口深度為2.20mm。

為保證密封銅墊有足夠的預(yù)緊力,且新加石棉墊也要有一定預(yù)緊力。根據(jù)缸體與中體連接螺栓緊固到位后密封銅墊的壓縮量,將所加石棉墊厚度定為2.00mm。加裝石棉墊,并將缸體與中體連接螺栓緊固到位后用塞尺檢查缸體與中體間隙為1.80mm。表明銅墊與石棉墊都有預(yù)緊力,缸體與中體連接定位呈“過定位”狀態(tài)。

4.2 調(diào)整缸體與十字頭滑道同心度

由于二級缸體缸蓋處與十字頭滑道同心度存在0.08mm偏差,因此,對二級缸體出口緩沖罐基礎(chǔ)進(jìn)行調(diào)整。原基礎(chǔ)為一個(gè)獨(dú)立支撐,無法對水平度作出精確調(diào)整。同時(shí),獨(dú)立支撐與緩沖罐入口管線不在同一直線上,無法平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力(圖7),導(dǎo)致緩沖罐入口管線法蘭面水平度發(fā)生變化。

決定采取重新加裝一個(gè)環(huán)抱緩沖罐的固定基礎(chǔ)(圖8),通過調(diào)整二級缸體出口緩沖罐連接法蘭面水平度保證級缸體與十字滑道同心度,同時(shí)平衡氣缸排出氣體對緩沖罐產(chǎn)生的脈沖壓力。

4.3 螺栓預(yù)緊時(shí)保持均勻緊固

針對螺栓預(yù)緊力不均勻,采取對角螺栓同時(shí)緊固,且一邊緊固螺栓一邊用塞尺測量二級缸體與中體間隙,用調(diào)整二級缸體與中體圓周間隙一致的辦法來保證螺栓預(yù)緊力均勻。

4.4 更換連接螺栓為廠家原配螺栓

聯(lián)系壓縮機(jī)生產(chǎn)廠家,將二級缸體與中體連接螺栓全部更換為廠家原配螺栓。

5、效果檢查

經(jīng)過這幾項(xiàng)處理措施實(shí)施后,活塞壓縮機(jī)啟動后二級缸體振動明顯減小,現(xiàn)場測量振速為5.0mm/s,運(yùn)行平穩(wěn)。解決了缸體與中體連接螺栓斷裂的隱患,保障了該設(shè)備的長周期穩(wěn)定運(yùn)行,降低了原料氣消耗,取得了顯著的節(jié)能降耗和經(jīng)濟(jì)效益。同時(shí),通過對故障原因的分析與處理,也為解決同類型設(shè)備故障提供了很好的參考。

參考文獻(xiàn)

[1] 吳美超,周丹.壓縮機(jī)缸頭螺栓斷裂分析[J].氯堿工業(yè),2014,(4 ):33-35.

[2] 姜紅超.往復(fù)壓縮機(jī)螺栓斷裂與疲勞壽命分析[J].石油化工安全技術(shù),2006,(6 ):22-24.

[3] 王樹術(shù),劉春艷.壓縮機(jī)缸頭螺栓斷裂原因分析及解決方法[J].煉油與化工,2006,(4 ):39-41.

[4] 曾明星.6L2K壓縮機(jī)四級前氣缸連接螺栓斷裂原因分析與對策[J].流體機(jī)械,1999,(11):36-38.

[5] 郭建平.加氫壓縮機(jī)氣缸蓋螺栓斷裂故障分析[J].機(jī)械,2008,(8 ):75-77.

[6] 張敬忠,劉林,朱永華.4M45壓縮機(jī)缸頭螺栓斷裂原因分析及處理[J].化肥設(shè)計(jì),2001,(5 ):29-30.

[7] 周有石,高廣勝.往復(fù)式壓縮機(jī)螺栓斷裂分析[J].揚(yáng)子石油化工,2005,(4 ):33-35.

網(wǎng)友評論

條評論

最新評論