【壓縮機(jī)網(wǎng)】1.故障概述

GML95型雙螺桿壓縮機(jī)是30萬(wàn)噸/年聚烯烴裝置的常用機(jī)型。K-8200風(fēng)機(jī),型號(hào)GML95,每天不定時(shí)啟動(dòng),主要用于B線摻混,每次運(yùn)行4-5小時(shí),每天運(yùn)行2-3次,故障發(fā)生前累計(jì)運(yùn)行7900小時(shí)。輸送能力為4722Nm3/h,轉(zhuǎn)速為7351rpm,軸功率243kW,入口流量6529m3/h。

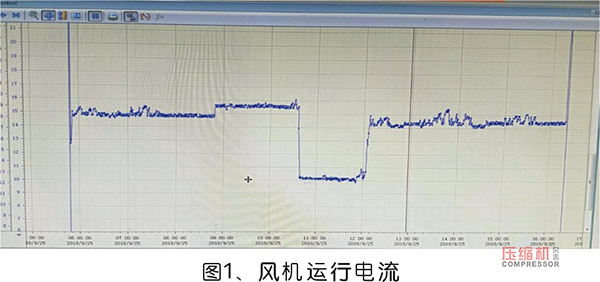

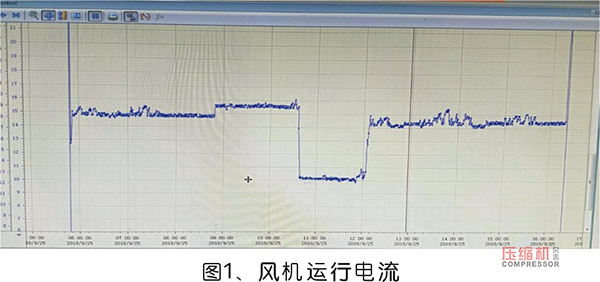

故障發(fā)生后,調(diào)閱當(dāng)天的風(fēng)機(jī)運(yùn)行的電流,運(yùn)行曲線如下:

05:48 啟動(dòng)風(fēng)機(jī),進(jìn)行摻混倒倉(cāng)操作。

10:36 摻混倒倉(cāng)完成,風(fēng)機(jī)空載運(yùn)行。

12:05 進(jìn)行摻混倒倉(cāng)操作。

16:22 風(fēng)機(jī)出口電流高報(bào)跳車。內(nèi)操發(fā)現(xiàn)摻混風(fēng)機(jī)電流突然上漲至高報(bào),風(fēng)機(jī)停機(jī)。班組隨即通知裝置管理人員,同時(shí),將設(shè)備斷電。裝置管理人員按照檢查程序脫開聯(lián)軸器,進(jìn)行設(shè)備盤車,無(wú)法盤動(dòng),初步判斷為軸承或轉(zhuǎn)子損壞,迅速聯(lián)系維保人員拆檢。

通過拆檢,解體檢查發(fā)現(xiàn):

1.1驅(qū)動(dòng)軸及軸承未見明顯異常;

1.2軸承箱齒輪未見明顯損傷;

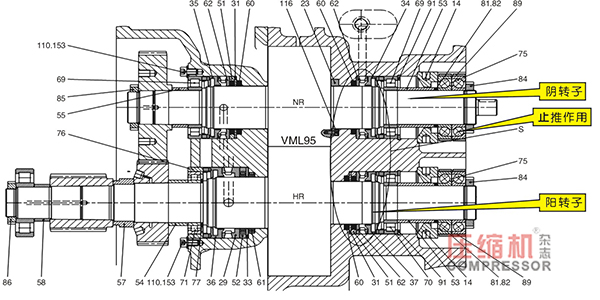

1.3陰陽(yáng)轉(zhuǎn)子嚙合密封線部位有磨損(見標(biāo)注1);陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端端面磨損嚴(yán)重(見標(biāo)注2);靠近轉(zhuǎn)子兩側(cè)端部的陰陽(yáng)轉(zhuǎn)子密封線配合型線磨損嚴(yán)重(見標(biāo)注3)

1.4 機(jī)殼(陽(yáng)轉(zhuǎn)子非驅(qū)端處)出現(xiàn)三處裂紋(見標(biāo)注4);

1.5 陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端調(diào)心滾子軸承(起軸向定位作用)外圈與定位盤磨損(見標(biāo)注5)軸承外圈安裝定位環(huán)上的銷釘已變形(見標(biāo)注6)

1.6 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列。

通過拆檢,解體檢查發(fā)現(xiàn):

1.1驅(qū)動(dòng)軸及軸承未見明顯異常;

1.2軸承箱齒輪未見明顯損傷;

1.3陰陽(yáng)轉(zhuǎn)子嚙合密封線部位有磨損(見標(biāo)注1);陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端端面磨損嚴(yán)重(見標(biāo)注2);靠近轉(zhuǎn)子兩側(cè)端部的陰陽(yáng)轉(zhuǎn)子密封線配合型線磨損嚴(yán)重(見標(biāo)注3)

1.4 機(jī)殼(陽(yáng)轉(zhuǎn)子非驅(qū)端處)出現(xiàn)三處裂紋(見標(biāo)注4);

1.5 陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端調(diào)心滾子軸承(起軸向定位作用)外圈與定位盤磨損(見標(biāo)注5)軸承外圈安裝定位環(huán)上的銷釘已變形(見標(biāo)注6)

1.6 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列。

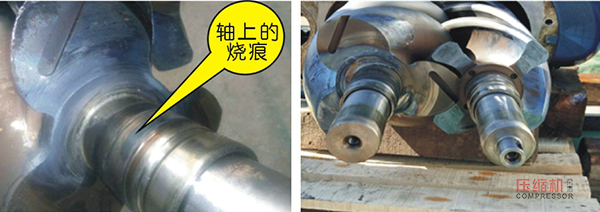

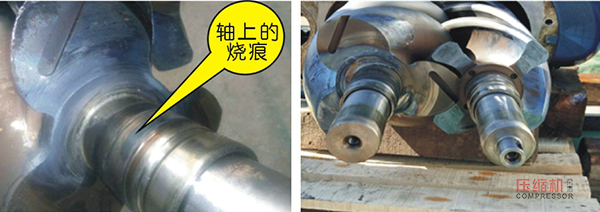

1.7 轉(zhuǎn)子軸裝密封處出現(xiàn)約1/6周長(zhǎng)的燒痕,

1.8 轉(zhuǎn)子端面有約2/3圓周與殼體端發(fā)生磨損。

1.9 主轉(zhuǎn)子軸彎曲偏離中心2.7mm;副轉(zhuǎn)子軸彎曲偏離中心2.0mm。

2.0 主、副轉(zhuǎn)子外圓均直徑磨小約2.9mm。

1.7 轉(zhuǎn)子軸裝密封處出現(xiàn)約1/6周長(zhǎng)的燒痕,

1.8 轉(zhuǎn)子端面有約2/3圓周與殼體端發(fā)生磨損。

1.9 主轉(zhuǎn)子軸彎曲偏離中心2.7mm;副轉(zhuǎn)子軸彎曲偏離中心2.0mm。

2.0 主、副轉(zhuǎn)子外圓均直徑磨小約2.9mm。

2.故障原因分析

綜合拆檢情況,對(duì)故障可能產(chǎn)生的原因進(jìn)行分析如下:

2.1 結(jié)合潤(rùn)滑油油質(zhì)分析結(jié)果為合格,油品更換周期4000小時(shí)未到,油壓3.2bar在要求范圍內(nèi)(1.8-5.5bar),且油壓設(shè)有聯(lián)鎖停機(jī),初步判斷潤(rùn)滑情況良好;排除潤(rùn)滑不良引起的軸承損壞造成的抱軸。

2.2 根據(jù)巡檢記錄,風(fēng)機(jī)入口壓力-30kPa,大于廠家要求的-45kPa值,且現(xiàn)場(chǎng)檢查入口濾網(wǎng),未發(fā)現(xiàn)有破損情況,各項(xiàng)參數(shù)均顯示正常,現(xiàn)場(chǎng)巡檢時(shí),未發(fā)生異響,排除壓縮機(jī)內(nèi)進(jìn)入異物導(dǎo)致轉(zhuǎn)子抱死。

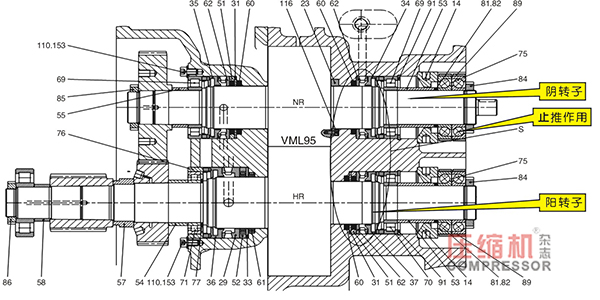

2.3 根據(jù)風(fēng)機(jī)的拆檢情況:整體來(lái)看,陰陽(yáng)轉(zhuǎn)子倆端面處磨損嚴(yán)重,中心處磨損較輕;陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列;非驅(qū)動(dòng)端軸承保持相對(duì)完好,內(nèi)側(cè)止推軸承與定位盤有受力磨損痕跡,軸承外圈安裝定位環(huán)上的銷釘已變形;轉(zhuǎn)子端面有約2/3圓周與殼體端發(fā)生磨損;轉(zhuǎn)子軸裝密封處出現(xiàn)約1/6周長(zhǎng)的燒痕;說(shuō)明轉(zhuǎn)子在高速運(yùn)轉(zhuǎn)過程中不是整體的軸向串動(dòng),而是轉(zhuǎn)子嚙合過程發(fā)生傾斜,轉(zhuǎn)子徑向方向發(fā)生位移變形。

2.3 從運(yùn)行分析來(lái)看。由于壓縮機(jī)運(yùn)轉(zhuǎn)中出口溫度高,壓力大,再加上轉(zhuǎn)子轉(zhuǎn)速高達(dá)7351rpm,對(duì)陰陽(yáng)轉(zhuǎn)子頂間隙,端面間隙,相互嚙合間隙要求極高。轉(zhuǎn)子在運(yùn)轉(zhuǎn)中,由于轉(zhuǎn)子變形,發(fā)生轉(zhuǎn)子嚙合摩擦和端面與殼體端面瞬間摩擦,造成局部溫度瞬間升高,使得陰陽(yáng)轉(zhuǎn)子嚙合間隙和端面間隙更加變小,瞬間抱軸。

綜上,聯(lián)系到驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列,推斷驅(qū)動(dòng)端徑向軸承在運(yùn)行過程中失效是造成風(fēng)機(jī)故障的主要原因。

2.4 驅(qū)動(dòng)端徑向軸承運(yùn)行中的失效原因

考慮到類似的設(shè)備故障、故障部位以及使用的環(huán)境,失效的原因主要有以下幾個(gè)方面:

2.4.1 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端軸承可能存在缺陷。

2.4.2 螺桿壓縮機(jī)在力的計(jì)算或軸承選用上可能失當(dāng)。

2.4.3 該螺桿壓縮機(jī)沒有外置潤(rùn)滑油泵,只是在軸的末端帶有潤(rùn)滑油泵,壓縮機(jī)在啟動(dòng)瞬間,該設(shè)備軸承沒有油的注入,潤(rùn)滑上存在隱患,尤其是頻繁啟動(dòng),更加加速軸承的失效。

2.4.4 裝置生產(chǎn)整體負(fù)荷較高,達(dá)到了120%,加速了軸承的失效。

2.4.5 潤(rùn)滑油故障。機(jī)器位于高寒環(huán)境地域,冬季寒冷時(shí)節(jié)溫度達(dá)零下30余度,嚴(yán)重影響潤(rùn)滑油流動(dòng)性。加之,該機(jī)器原裝軸承潤(rùn)滑噴嘴噴油通徑只有0.06mm,當(dāng)遭遇極寒冷時(shí)段,在潤(rùn)滑油流動(dòng)性變差條件下,機(jī)器初始啟動(dòng)的一個(gè)時(shí)段內(nèi),軸承少油甚至失油是大概率事件,軸承受損亦成必然。隨著軸承受損程度積累,機(jī)器高速運(yùn)行,不確定誘因?qū)е滤查g軸承崩潰的幾率大增,亦會(huì)出現(xiàn)寒冷季節(jié)軸承少油、失油導(dǎo)致的軸承損傷,在非寒冷季節(jié)軸承崩潰。一般情況下,寒冷季節(jié)因潤(rùn)滑油流動(dòng)性變差導(dǎo)致軸承少油、失油致使軸承損傷崩潰,常發(fā)生在寒冷季節(jié)。

3、缺陷修復(fù)

3.1 轉(zhuǎn)子軸修復(fù),由于轉(zhuǎn)子軸彎曲,轉(zhuǎn)子外圓不規(guī)則磨損,轉(zhuǎn)子失去參考中心,且沒有完整的位置可做中心基準(zhǔn)。我們采用冷焊工藝,補(bǔ)足轉(zhuǎn)子軸尺寸,以原始未磨損的部分轉(zhuǎn)子凹槽最低點(diǎn)為基準(zhǔn)點(diǎn),反復(fù)調(diào)整同圓周上四(六)個(gè)凹槽最低點(diǎn),使之處在同一圓周上,再用不同位置的凹槽最低點(diǎn)進(jìn)行校驗(yàn),以此反復(fù),直至確保轉(zhuǎn)子中心找正;固定轉(zhuǎn)子軸后,在轉(zhuǎn)子軸兩端車成基準(zhǔn)位,以此為基準(zhǔn)位,在轉(zhuǎn)子軸兩端完成打轉(zhuǎn)子中心孔,然后,車、磨等,恢復(fù)轉(zhuǎn)子軸原始尺寸參數(shù)。

3.2 轉(zhuǎn)子葉外圓、葉面修復(fù),轉(zhuǎn)子葉外圓修復(fù),采用壓片滾焊修補(bǔ)工藝,根據(jù)外圓磨損輪廓,把不同厚度的壓片,剪成與轉(zhuǎn)子葉外圓磨損部位形狀完全相同的壓片,逐層滾焊,堆出與原始轉(zhuǎn)子曲面一致的滾焊層,修磨拋光即可;轉(zhuǎn)子葉面修補(bǔ),先制作一個(gè)與兩轉(zhuǎn)子中心距完全一致工裝,把磨損轉(zhuǎn)子固定,以此測(cè)量轉(zhuǎn)子葉面不同部位的磨損量,根據(jù)不同部位轉(zhuǎn)子葉面磨損量,選取0.05~0.20mm不同標(biāo)準(zhǔn)壓片,滾焊至合格尺寸,拋光即可。

3.3 外殼修復(fù),采用冷焊工藝,補(bǔ)焊至設(shè)計(jì)厚度后,鏜、珩磨之合格。

3.4 機(jī)身一體端蓋裂紋修復(fù),采用鉆孔連續(xù)鑲螺絲方法修補(bǔ)至合格。

3.5 其他部位修復(fù),均采取冷焊、車、鏜、磨常規(guī)方法修復(fù)至合格。

4、效果

該機(jī)損壞程度,經(jīng)尋找多個(gè)專業(yè)廠家試圖修復(fù),均被結(jié)論報(bào)廢,后經(jīng)我公司與陜西關(guān)中壓縮機(jī)制造有限公司工程師劉安才聯(lián)合攻關(guān),采用上述方法修復(fù)后,該機(jī)運(yùn)行各項(xiàng)參數(shù)合格。截止目前,已穩(wěn)定運(yùn)行3000余小時(shí),未出現(xiàn)瑕疵。

5、預(yù)防措施

為預(yù)防類似壓縮機(jī)故障的產(chǎn)生,需要加強(qiáng)風(fēng)機(jī)的日常操作維護(hù)。

4.1 對(duì)設(shè)備來(lái)講,振動(dòng)為故障之源,要堅(jiān)持做好壓縮機(jī)振動(dòng)測(cè)量并記錄,觀察趨勢(shì)。發(fā)現(xiàn)趨勢(shì)狀態(tài)變差,要及時(shí)停車進(jìn)行維修維護(hù);

4.2 各專業(yè)加強(qiáng)巡檢,檢查風(fēng)機(jī)運(yùn)行情況及各參數(shù),是否有異響;

4.3 嚴(yán)格按照廠家要求的油品更換周期4000小時(shí)更換新油、油濾,確保潤(rùn)滑合格。

4.4 確??諡V等備件合格,并嚴(yán)格按照求4000小時(shí)更換空濾,若環(huán)境較差,應(yīng)加大清理或更換頻次,保證無(wú)異物吸入;

4.5 冬季及時(shí)投運(yùn)隔音罩內(nèi)暖氣,保證壓縮機(jī)本體的啟動(dòng)溫度15度以上,防止?jié)櫥偷蜏亓鲃?dòng)性變差,導(dǎo)致軸承少油、失油。

4.6 加強(qiáng)與螺桿壓縮機(jī)制造商的溝通,就壓縮機(jī)在力的計(jì)算或軸承選用進(jìn)行探討。

4.7 在滿足裝置生產(chǎn)的條件下,盡量減少啟動(dòng)頻次和增加送料摻混時(shí)間,以減小壓縮機(jī)負(fù)荷量。

4.8 定期做好檢修維護(hù)和保養(yǎng)。

2.4 驅(qū)動(dòng)端徑向軸承運(yùn)行中的失效原因

考慮到類似的設(shè)備故障、故障部位以及使用的環(huán)境,失效的原因主要有以下幾個(gè)方面:

2.4.1 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端軸承可能存在缺陷。

2.4.2 螺桿壓縮機(jī)在力的計(jì)算或軸承選用上可能失當(dāng)。

2.4.3 該螺桿壓縮機(jī)沒有外置潤(rùn)滑油泵,只是在軸的末端帶有潤(rùn)滑油泵,壓縮機(jī)在啟動(dòng)瞬間,該設(shè)備軸承沒有油的注入,潤(rùn)滑上存在隱患,尤其是頻繁啟動(dòng),更加加速軸承的失效。

2.4.4 裝置生產(chǎn)整體負(fù)荷較高,達(dá)到了120%,加速了軸承的失效。

2.4.5 潤(rùn)滑油故障。機(jī)器位于高寒環(huán)境地域,冬季寒冷時(shí)節(jié)溫度達(dá)零下30余度,嚴(yán)重影響潤(rùn)滑油流動(dòng)性。加之,該機(jī)器原裝軸承潤(rùn)滑噴嘴噴油通徑只有0.06mm,當(dāng)遭遇極寒冷時(shí)段,在潤(rùn)滑油流動(dòng)性變差條件下,機(jī)器初始啟動(dòng)的一個(gè)時(shí)段內(nèi),軸承少油甚至失油是大概率事件,軸承受損亦成必然。隨著軸承受損程度積累,機(jī)器高速運(yùn)行,不確定誘因?qū)е滤查g軸承崩潰的幾率大增,亦會(huì)出現(xiàn)寒冷季節(jié)軸承少油、失油導(dǎo)致的軸承損傷,在非寒冷季節(jié)軸承崩潰。一般情況下,寒冷季節(jié)因潤(rùn)滑油流動(dòng)性變差導(dǎo)致軸承少油、失油致使軸承損傷崩潰,常發(fā)生在寒冷季節(jié)。

3、缺陷修復(fù)

3.1 轉(zhuǎn)子軸修復(fù),由于轉(zhuǎn)子軸彎曲,轉(zhuǎn)子外圓不規(guī)則磨損,轉(zhuǎn)子失去參考中心,且沒有完整的位置可做中心基準(zhǔn)。我們采用冷焊工藝,補(bǔ)足轉(zhuǎn)子軸尺寸,以原始未磨損的部分轉(zhuǎn)子凹槽最低點(diǎn)為基準(zhǔn)點(diǎn),反復(fù)調(diào)整同圓周上四(六)個(gè)凹槽最低點(diǎn),使之處在同一圓周上,再用不同位置的凹槽最低點(diǎn)進(jìn)行校驗(yàn),以此反復(fù),直至確保轉(zhuǎn)子中心找正;固定轉(zhuǎn)子軸后,在轉(zhuǎn)子軸兩端車成基準(zhǔn)位,以此為基準(zhǔn)位,在轉(zhuǎn)子軸兩端完成打轉(zhuǎn)子中心孔,然后,車、磨等,恢復(fù)轉(zhuǎn)子軸原始尺寸參數(shù)。

3.2 轉(zhuǎn)子葉外圓、葉面修復(fù),轉(zhuǎn)子葉外圓修復(fù),采用壓片滾焊修補(bǔ)工藝,根據(jù)外圓磨損輪廓,把不同厚度的壓片,剪成與轉(zhuǎn)子葉外圓磨損部位形狀完全相同的壓片,逐層滾焊,堆出與原始轉(zhuǎn)子曲面一致的滾焊層,修磨拋光即可;轉(zhuǎn)子葉面修補(bǔ),先制作一個(gè)與兩轉(zhuǎn)子中心距完全一致工裝,把磨損轉(zhuǎn)子固定,以此測(cè)量轉(zhuǎn)子葉面不同部位的磨損量,根據(jù)不同部位轉(zhuǎn)子葉面磨損量,選取0.05~0.20mm不同標(biāo)準(zhǔn)壓片,滾焊至合格尺寸,拋光即可。

3.3 外殼修復(fù),采用冷焊工藝,補(bǔ)焊至設(shè)計(jì)厚度后,鏜、珩磨之合格。

3.4 機(jī)身一體端蓋裂紋修復(fù),采用鉆孔連續(xù)鑲螺絲方法修補(bǔ)至合格。

3.5 其他部位修復(fù),均采取冷焊、車、鏜、磨常規(guī)方法修復(fù)至合格。

4、效果

該機(jī)損壞程度,經(jīng)尋找多個(gè)專業(yè)廠家試圖修復(fù),均被結(jié)論報(bào)廢,后經(jīng)我公司與陜西關(guān)中壓縮機(jī)制造有限公司工程師劉安才聯(lián)合攻關(guān),采用上述方法修復(fù)后,該機(jī)運(yùn)行各項(xiàng)參數(shù)合格。截止目前,已穩(wěn)定運(yùn)行3000余小時(shí),未出現(xiàn)瑕疵。

5、預(yù)防措施

為預(yù)防類似壓縮機(jī)故障的產(chǎn)生,需要加強(qiáng)風(fēng)機(jī)的日常操作維護(hù)。

4.1 對(duì)設(shè)備來(lái)講,振動(dòng)為故障之源,要堅(jiān)持做好壓縮機(jī)振動(dòng)測(cè)量并記錄,觀察趨勢(shì)。發(fā)現(xiàn)趨勢(shì)狀態(tài)變差,要及時(shí)停車進(jìn)行維修維護(hù);

4.2 各專業(yè)加強(qiáng)巡檢,檢查風(fēng)機(jī)運(yùn)行情況及各參數(shù),是否有異響;

4.3 嚴(yán)格按照廠家要求的油品更換周期4000小時(shí)更換新油、油濾,確保潤(rùn)滑合格。

4.4 確??諡V等備件合格,并嚴(yán)格按照求4000小時(shí)更換空濾,若環(huán)境較差,應(yīng)加大清理或更換頻次,保證無(wú)異物吸入;

4.5 冬季及時(shí)投運(yùn)隔音罩內(nèi)暖氣,保證壓縮機(jī)本體的啟動(dòng)溫度15度以上,防止?jié)櫥偷蜏亓鲃?dòng)性變差,導(dǎo)致軸承少油、失油。

4.6 加強(qiáng)與螺桿壓縮機(jī)制造商的溝通,就壓縮機(jī)在力的計(jì)算或軸承選用進(jìn)行探討。

4.7 在滿足裝置生產(chǎn)的條件下,盡量減少啟動(dòng)頻次和增加送料摻混時(shí)間,以減小壓縮機(jī)負(fù)荷量。

4.8 定期做好檢修維護(hù)和保養(yǎng)。

來(lái)源:本站原創(chuàng)

GML95型雙螺桿壓縮機(jī)是30萬(wàn)噸/年聚烯烴裝置的常用機(jī)型。K-8200風(fēng)機(jī),型號(hào)GML95,每天不定時(shí)啟動(dòng),主要用于B線摻混,每次運(yùn)行4-5小時(shí),每天運(yùn)行2-3次,故障發(fā)生前累計(jì)運(yùn)行7900小時(shí)。輸送能力為4722Nm3/h,轉(zhuǎn)速為7351rpm,軸功率243kW,入口流量6529m3/h。

故障發(fā)生后,調(diào)閱當(dāng)天的風(fēng)機(jī)運(yùn)行的電流,運(yùn)行曲線如下:

05:48 啟動(dòng)風(fēng)機(jī),進(jìn)行摻混倒倉(cāng)操作。

10:36 摻混倒倉(cāng)完成,風(fēng)機(jī)空載運(yùn)行。

12:05 進(jìn)行摻混倒倉(cāng)操作。

16:22 風(fēng)機(jī)出口電流高報(bào)跳車。內(nèi)操發(fā)現(xiàn)摻混風(fēng)機(jī)電流突然上漲至高報(bào),風(fēng)機(jī)停機(jī)。班組隨即通知裝置管理人員,同時(shí),將設(shè)備斷電。裝置管理人員按照檢查程序脫開聯(lián)軸器,進(jìn)行設(shè)備盤車,無(wú)法盤動(dòng),初步判斷為軸承或轉(zhuǎn)子損壞,迅速聯(lián)系維保人員拆檢。

通過拆檢,解體檢查發(fā)現(xiàn):

1.1驅(qū)動(dòng)軸及軸承未見明顯異常;

1.2軸承箱齒輪未見明顯損傷;

1.3陰陽(yáng)轉(zhuǎn)子嚙合密封線部位有磨損(見標(biāo)注1);陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端端面磨損嚴(yán)重(見標(biāo)注2);靠近轉(zhuǎn)子兩側(cè)端部的陰陽(yáng)轉(zhuǎn)子密封線配合型線磨損嚴(yán)重(見標(biāo)注3)

1.4 機(jī)殼(陽(yáng)轉(zhuǎn)子非驅(qū)端處)出現(xiàn)三處裂紋(見標(biāo)注4);

1.5 陽(yáng)轉(zhuǎn)子非驅(qū)動(dòng)端調(diào)心滾子軸承(起軸向定位作用)外圈與定位盤磨損(見標(biāo)注5)軸承外圈安裝定位環(huán)上的銷釘已變形(見標(biāo)注6)

1.6 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列。

1.7 轉(zhuǎn)子軸裝密封處出現(xiàn)約1/6周長(zhǎng)的燒痕,

1.8 轉(zhuǎn)子端面有約2/3圓周與殼體端發(fā)生磨損。

1.9 主轉(zhuǎn)子軸彎曲偏離中心2.7mm;副轉(zhuǎn)子軸彎曲偏離中心2.0mm。

2.0 主、副轉(zhuǎn)子外圓均直徑磨小約2.9mm。

2.故障原因分析

綜合拆檢情況,對(duì)故障可能產(chǎn)生的原因進(jìn)行分析如下:

2.1 結(jié)合潤(rùn)滑油油質(zhì)分析結(jié)果為合格,油品更換周期4000小時(shí)未到,油壓3.2bar在要求范圍內(nèi)(1.8-5.5bar),且油壓設(shè)有聯(lián)鎖停機(jī),初步判斷潤(rùn)滑情況良好;排除潤(rùn)滑不良引起的軸承損壞造成的抱軸。

2.2 根據(jù)巡檢記錄,風(fēng)機(jī)入口壓力-30kPa,大于廠家要求的-45kPa值,且現(xiàn)場(chǎng)檢查入口濾網(wǎng),未發(fā)現(xiàn)有破損情況,各項(xiàng)參數(shù)均顯示正常,現(xiàn)場(chǎng)巡檢時(shí),未發(fā)生異響,排除壓縮機(jī)內(nèi)進(jìn)入異物導(dǎo)致轉(zhuǎn)子抱死。

2.3 根據(jù)風(fēng)機(jī)的拆檢情況:整體來(lái)看,陰陽(yáng)轉(zhuǎn)子倆端面處磨損嚴(yán)重,中心處磨損較輕;陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列;非驅(qū)動(dòng)端軸承保持相對(duì)完好,內(nèi)側(cè)止推軸承與定位盤有受力磨損痕跡,軸承外圈安裝定位環(huán)上的銷釘已變形;轉(zhuǎn)子端面有約2/3圓周與殼體端發(fā)生磨損;轉(zhuǎn)子軸裝密封處出現(xiàn)約1/6周長(zhǎng)的燒痕;說(shuō)明轉(zhuǎn)子在高速運(yùn)轉(zhuǎn)過程中不是整體的軸向串動(dòng),而是轉(zhuǎn)子嚙合過程發(fā)生傾斜,轉(zhuǎn)子徑向方向發(fā)生位移變形。

2.3 從運(yùn)行分析來(lái)看。由于壓縮機(jī)運(yùn)轉(zhuǎn)中出口溫度高,壓力大,再加上轉(zhuǎn)子轉(zhuǎn)速高達(dá)7351rpm,對(duì)陰陽(yáng)轉(zhuǎn)子頂間隙,端面間隙,相互嚙合間隙要求極高。轉(zhuǎn)子在運(yùn)轉(zhuǎn)中,由于轉(zhuǎn)子變形,發(fā)生轉(zhuǎn)子嚙合摩擦和端面與殼體端面瞬間摩擦,造成局部溫度瞬間升高,使得陰陽(yáng)轉(zhuǎn)子嚙合間隙和端面間隙更加變小,瞬間抱軸。

綜上,聯(lián)系到驅(qū)動(dòng)端徑向軸承保持架損壞,軸承滾柱變形、磨損并混亂排列,推斷驅(qū)動(dòng)端徑向軸承在運(yùn)行過程中失效是造成風(fēng)機(jī)故障的主要原因。

2.4 驅(qū)動(dòng)端徑向軸承運(yùn)行中的失效原因

考慮到類似的設(shè)備故障、故障部位以及使用的環(huán)境,失效的原因主要有以下幾個(gè)方面:

2.4.1 陽(yáng)轉(zhuǎn)子驅(qū)動(dòng)端軸承可能存在缺陷。

2.4.2 螺桿壓縮機(jī)在力的計(jì)算或軸承選用上可能失當(dāng)。

2.4.3 該螺桿壓縮機(jī)沒有外置潤(rùn)滑油泵,只是在軸的末端帶有潤(rùn)滑油泵,壓縮機(jī)在啟動(dòng)瞬間,該設(shè)備軸承沒有油的注入,潤(rùn)滑上存在隱患,尤其是頻繁啟動(dòng),更加加速軸承的失效。

2.4.4 裝置生產(chǎn)整體負(fù)荷較高,達(dá)到了120%,加速了軸承的失效。

2.4.5 潤(rùn)滑油故障。機(jī)器位于高寒環(huán)境地域,冬季寒冷時(shí)節(jié)溫度達(dá)零下30余度,嚴(yán)重影響潤(rùn)滑油流動(dòng)性。加之,該機(jī)器原裝軸承潤(rùn)滑噴嘴噴油通徑只有0.06mm,當(dāng)遭遇極寒冷時(shí)段,在潤(rùn)滑油流動(dòng)性變差條件下,機(jī)器初始啟動(dòng)的一個(gè)時(shí)段內(nèi),軸承少油甚至失油是大概率事件,軸承受損亦成必然。隨著軸承受損程度積累,機(jī)器高速運(yùn)行,不確定誘因?qū)е滤查g軸承崩潰的幾率大增,亦會(huì)出現(xiàn)寒冷季節(jié)軸承少油、失油導(dǎo)致的軸承損傷,在非寒冷季節(jié)軸承崩潰。一般情況下,寒冷季節(jié)因潤(rùn)滑油流動(dòng)性變差導(dǎo)致軸承少油、失油致使軸承損傷崩潰,常發(fā)生在寒冷季節(jié)。

3、缺陷修復(fù)

3.1 轉(zhuǎn)子軸修復(fù),由于轉(zhuǎn)子軸彎曲,轉(zhuǎn)子外圓不規(guī)則磨損,轉(zhuǎn)子失去參考中心,且沒有完整的位置可做中心基準(zhǔn)。我們采用冷焊工藝,補(bǔ)足轉(zhuǎn)子軸尺寸,以原始未磨損的部分轉(zhuǎn)子凹槽最低點(diǎn)為基準(zhǔn)點(diǎn),反復(fù)調(diào)整同圓周上四(六)個(gè)凹槽最低點(diǎn),使之處在同一圓周上,再用不同位置的凹槽最低點(diǎn)進(jìn)行校驗(yàn),以此反復(fù),直至確保轉(zhuǎn)子中心找正;固定轉(zhuǎn)子軸后,在轉(zhuǎn)子軸兩端車成基準(zhǔn)位,以此為基準(zhǔn)位,在轉(zhuǎn)子軸兩端完成打轉(zhuǎn)子中心孔,然后,車、磨等,恢復(fù)轉(zhuǎn)子軸原始尺寸參數(shù)。

3.2 轉(zhuǎn)子葉外圓、葉面修復(fù),轉(zhuǎn)子葉外圓修復(fù),采用壓片滾焊修補(bǔ)工藝,根據(jù)外圓磨損輪廓,把不同厚度的壓片,剪成與轉(zhuǎn)子葉外圓磨損部位形狀完全相同的壓片,逐層滾焊,堆出與原始轉(zhuǎn)子曲面一致的滾焊層,修磨拋光即可;轉(zhuǎn)子葉面修補(bǔ),先制作一個(gè)與兩轉(zhuǎn)子中心距完全一致工裝,把磨損轉(zhuǎn)子固定,以此測(cè)量轉(zhuǎn)子葉面不同部位的磨損量,根據(jù)不同部位轉(zhuǎn)子葉面磨損量,選取0.05~0.20mm不同標(biāo)準(zhǔn)壓片,滾焊至合格尺寸,拋光即可。

3.3 外殼修復(fù),采用冷焊工藝,補(bǔ)焊至設(shè)計(jì)厚度后,鏜、珩磨之合格。

3.4 機(jī)身一體端蓋裂紋修復(fù),采用鉆孔連續(xù)鑲螺絲方法修補(bǔ)至合格。

3.5 其他部位修復(fù),均采取冷焊、車、鏜、磨常規(guī)方法修復(fù)至合格。

4、效果

該機(jī)損壞程度,經(jīng)尋找多個(gè)專業(yè)廠家試圖修復(fù),均被結(jié)論報(bào)廢,后經(jīng)我公司與陜西關(guān)中壓縮機(jī)制造有限公司工程師劉安才聯(lián)合攻關(guān),采用上述方法修復(fù)后,該機(jī)運(yùn)行各項(xiàng)參數(shù)合格。截止目前,已穩(wěn)定運(yùn)行3000余小時(shí),未出現(xiàn)瑕疵。

5、預(yù)防措施

為預(yù)防類似壓縮機(jī)故障的產(chǎn)生,需要加強(qiáng)風(fēng)機(jī)的日常操作維護(hù)。

4.1 對(duì)設(shè)備來(lái)講,振動(dòng)為故障之源,要堅(jiān)持做好壓縮機(jī)振動(dòng)測(cè)量并記錄,觀察趨勢(shì)。發(fā)現(xiàn)趨勢(shì)狀態(tài)變差,要及時(shí)停車進(jìn)行維修維護(hù);

4.2 各專業(yè)加強(qiáng)巡檢,檢查風(fēng)機(jī)運(yùn)行情況及各參數(shù),是否有異響;

4.3 嚴(yán)格按照廠家要求的油品更換周期4000小時(shí)更換新油、油濾,確保潤(rùn)滑合格。

4.4 確??諡V等備件合格,并嚴(yán)格按照求4000小時(shí)更換空濾,若環(huán)境較差,應(yīng)加大清理或更換頻次,保證無(wú)異物吸入;

4.5 冬季及時(shí)投運(yùn)隔音罩內(nèi)暖氣,保證壓縮機(jī)本體的啟動(dòng)溫度15度以上,防止?jié)櫥偷蜏亓鲃?dòng)性變差,導(dǎo)致軸承少油、失油。

4.6 加強(qiáng)與螺桿壓縮機(jī)制造商的溝通,就壓縮機(jī)在力的計(jì)算或軸承選用進(jìn)行探討。

4.7 在滿足裝置生產(chǎn)的條件下,盡量減少啟動(dòng)頻次和增加送料摻混時(shí)間,以減小壓縮機(jī)負(fù)荷量。

4.8 定期做好檢修維護(hù)和保養(yǎng)。

來(lái)源:本站原創(chuàng)

網(wǎng)友評(píng)論

條評(píng)論

最新評(píng)論