【壓縮機網(wǎng)】前言

旋轉(zhuǎn)失速與喘振是高速離心壓縮機特有的一種振動故障。這種故障是由于流體流動分離造成的,設備本身一般沒有明顯的結(jié)構(gòu)缺陷,因而不需要停工檢修,通過調(diào)節(jié)流量即可使振動減至允許值。

當旋轉(zhuǎn)脫離進一步發(fā)展為喘振時,不僅會引起機組效率下降,而且還會對機器造成嚴重危害。喘振會導致機器內(nèi)部密封件、軸承等損壞,嚴重的甚至會導致轉(zhuǎn)子彎曲、聯(lián)軸器損壞。喘振是離心壓縮機等流體機械運行z*惡劣、z*危險的工況之一,對機器危害很大。對這種危害性極大但又不需要停機即可處理的故障,z*能顯示出狀態(tài)監(jiān)測與故障診斷工作的作用與效益。

一、旋轉(zhuǎn)失速的機理與特征

一、旋轉(zhuǎn)失速的機理與特征

1.旋轉(zhuǎn)失速

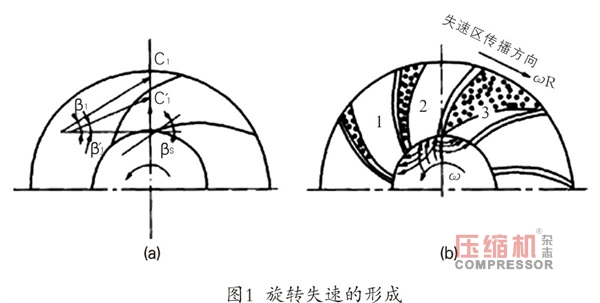

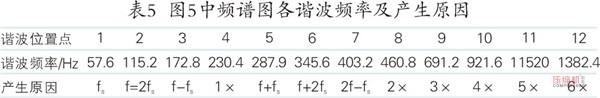

旋轉(zhuǎn)失速的機理s*先由H.W.Emmons在1995年提出。旋轉(zhuǎn)失速的形成過程大致如下:離心壓縮機的葉輪結(jié)構(gòu)、尺寸都是按額定流量設計的,當壓縮機在正常流量下工作時,氣體進入葉輪的方向β1與葉片進口安裝角βS一致,氣體可以平穩(wěn)地進入葉輪,如圖1(a)所示,此時,氣流相對速度為ω1,入口徑向流速為C1。當進人葉輪的氣體流量小于額定流量時,氣體進入葉輪的徑向速度減少為C1′氣體進人葉輪的相對速度的方向角相應的減少到β1′,因而與葉片進口安裝角βS不相一致。此時氣體將沖擊葉片的工作面(凸面),在葉片的凹面附近形成氣流旋渦,旋渦逐漸增多使流道有效流通面積減小。由于制造、安裝維護或運行工況等方面的原因,進入壓縮機的氣流在各個流道中的分配并不均勻,氣流旋渦的多少也有差別。如果某一流道中[圖1(b)中的流道2]氣流旋渦較多,則通過這個流道的氣量就要減少,多余的氣量將轉(zhuǎn)向鄰近流道(流道1和3)。在折向前面的流道(流道1)時,因為進入的氣體沖在葉片的凹面上,原來凹面上的氣流旋渦有一部分被沖掉,這個流道里的氣流會趨于暢通。而折向后面流道(流道3)的氣流則沖在葉片的凸面上,使得葉片凹面處的氣流產(chǎn)生更多的旋渦,堵塞了流道的有效流通面積,迫使流道中的氣流又折向鄰近的流道。如此輪番發(fā)展,由旋渦組成的氣流堵塞團(稱為失速團或失速區(qū))將沿著葉輪旋轉(zhuǎn)的相反方向輪流在各個流道內(nèi)出現(xiàn)。因為失速區(qū)在反方向傳播速度小于葉輪的旋轉(zhuǎn)速度,所以,從葉輪之外的絕對參考系來看,失速區(qū)還是沿著葉輪旋轉(zhuǎn)方向轉(zhuǎn)動,這就是旋轉(zhuǎn)失速的機理。盡管實際氣流情況比較復雜,但H . W . Emmons提出的旋轉(zhuǎn)失速機理還是為后人的研究工作提供了依據(jù)(如圖1)。

2.旋轉(zhuǎn)失速頻率

旋轉(zhuǎn)失速區(qū)的傳播速度或失速頻率是大家比較關心的問題,因為它在診斷壓縮機的振動是否是由旋轉(zhuǎn)失速所引起的具有重要意義。

對此,國內(nèi)外的科研機構(gòu)除了進行大量的理論研究外,還在試驗室進行了大量的實際測試。B. F. J.Cossar等人在軸流壓縮機上做了大量測試,結(jié)果表明,旋轉(zhuǎn)失速區(qū)是先在葉片的尾部出現(xiàn),然后向級前移動,大約相對轉(zhuǎn)動20°才到達葉片的前緣。

事實上,失速區(qū)的形成是一個相當復雜的流體動力過程。失速頻率還與葉片進口氣流是否存在畸變、入口氣流方向角β1與葉片入口安裝角βS之間的差值(稱為沖角)大小以及壓縮機的級數(shù)等因素有密切關系。B. F. J . Cossar在試驗中利用在壓縮機進口處安裝低孔率金屬絲網(wǎng)的方法,測得失速頻率為轉(zhuǎn)速頻率的1/2,與理論研究計算的失速頻率為轉(zhuǎn)速頻率的1/3有一定差異。

N.A. Cumpsty的試驗模型指出,旋轉(zhuǎn)失速頻率在轉(zhuǎn)速頻率的1/5~1/2的范圍內(nèi),隨縮機級數(shù)的增加,旋轉(zhuǎn)失速區(qū)的傳播速度逐漸接近于轉(zhuǎn)子轉(zhuǎn)速的40%。

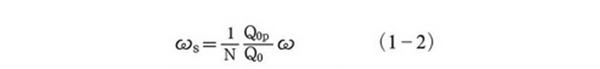

日本振動專家白木萬博介紹,根據(jù)機器種類不同,旋轉(zhuǎn)失速區(qū)傳播速度為轉(zhuǎn)子轉(zhuǎn)速的0.2~0.5。意大利NUOVO PIGNOVE公司的壓縮機組在我國石化行業(yè)應用較多,該公司對于按他們圖紙制造的在大化肥尿素裝置使用CO2壓縮機,提出旋轉(zhuǎn)失速區(qū)的傳播速度可以按下面的經(jīng)驗公式計算:

式中:Q0p—發(fā)生旋轉(zhuǎn)失速時的實際流量;

Q0—壓縮機設計工況流量;

U—轉(zhuǎn)子的周向速度(如圖2)。

據(jù)此公式計算出的旋轉(zhuǎn)失速區(qū)傳播速度約為轉(zhuǎn)子旋轉(zhuǎn)速度的0.3~0.45。

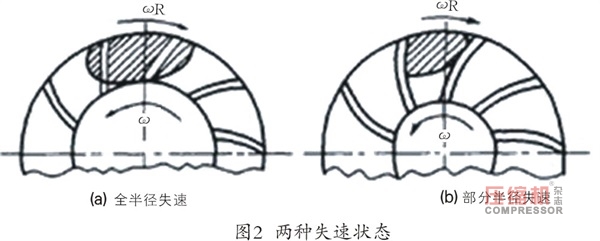

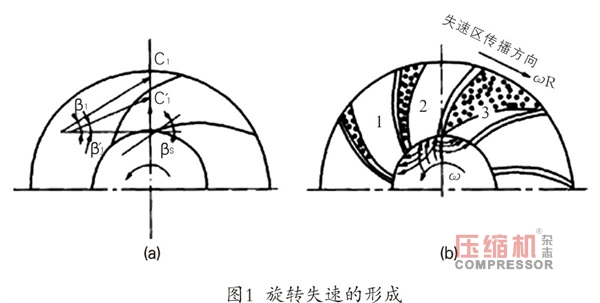

另外,輪轂比(即葉輪流道的內(nèi)徑與外徑之比)對失速區(qū)的傳播速度有很大影響。大輪轂比葉輪會出現(xiàn)整個半徑方向失速,即失速區(qū)從葉片根部到葉片頂部的整個范圍內(nèi)都出現(xiàn),稱為全半徑失速〔圖2 (a)〕小輪轂比葉輪一般只在半徑方向上的部分失速,即失速區(qū)只占據(jù)流道長度的一部分[圖2(b)]。就失速狀態(tài)來說,全半徑失速比部分半徑失速要嚴重,即葉柵內(nèi)的流體會引起較強的壓力脈動。

3.旋轉(zhuǎn)失速的振動機理

旋轉(zhuǎn)失速在葉輪內(nèi)產(chǎn)生的壓力波動是激勵轉(zhuǎn)子發(fā)生異常振動的激勵力,激勵力的大小與氣體的分子量有關。如果氣體的分子量較大,激勵力也較大,對機器的運行影響也就比較大。

從固定于葉輪上的相對坐標系來看,旋轉(zhuǎn)脫離團以角頻率ωs在機器流道間傳播,由于壓力波動激勵轉(zhuǎn)子的振動頻率為ωs,其振動頻率小于轉(zhuǎn)子的角頻率ω。而從葉輪之外的絕對坐標系來看,旋轉(zhuǎn)脫離團是以(ω~ωs)的頻率旋轉(zhuǎn)的,其方向與轉(zhuǎn)子的旋轉(zhuǎn)方向相同因此,流體機械發(fā)生旋轉(zhuǎn)失速時,轉(zhuǎn)子的異常振動同時有ωs和(ω~ωs)兩個次諧波特征頻率。

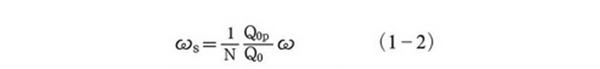

機組發(fā)生旋轉(zhuǎn)失速時,可能是在某一級葉輪上有一個氣體脫離團,也可能是在某級葉輪上存在幾個脫離團;脫離團可能在某一級葉輪上發(fā)生,也可能同時在幾級葉輪上同時發(fā)生。一般機器發(fā)生旋轉(zhuǎn)失速故障時常有兩個或兩個以上氣體脫離團。實際生產(chǎn)中,機器發(fā)生旋轉(zhuǎn)失速的角頻率ωs參考式(1-1),可按下式計算:

式中:ω—轉(zhuǎn)子角頻率;

N—氣體脫離團數(shù)量;

Q0p—實際工作流量;

Q0—設計流量。

流體機械的旋轉(zhuǎn)失速故障一般來說總是存在的,但它并不一定能激勵轉(zhuǎn)子使機組發(fā)生強烈振動,只有當旋轉(zhuǎn)失速的頻率與機組的某一固有頻率耦合時,機器才有可能發(fā)生共振,出現(xiàn)危險振動。

二、喘振的機理與故障特征

1.喘振

喘振是離心式和軸流式壓縮機運行中的常見故障之一,是旋轉(zhuǎn)失速的進一步發(fā)展。

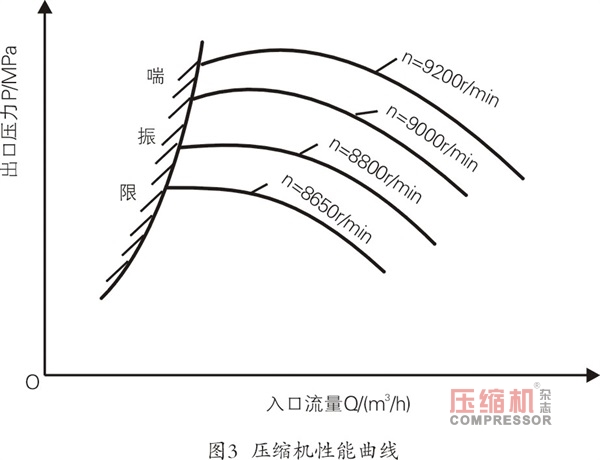

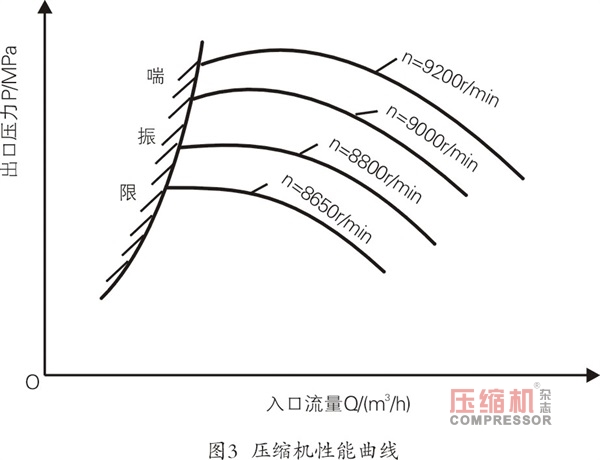

如圖3所示,離心式壓縮機具有這樣的特性,對于一個確定的轉(zhuǎn)速,總對應一個流量值,壓縮機效率達到z*高點。當流量大于或小于此值時,效率都將下降。一般常以此流量的工況點為設計工況點。

壓縮機的性能曲線左邊受到喘振工況(Qmin )的限制,右邊受到堵塞工況(Qmax)的限制,在這二者之間的區(qū)域,稱為壓縮機的穩(wěn)定工況區(qū)域。穩(wěn)定工況區(qū)域的大小,是衡量壓縮機性能的重要指標(如圖3)。

當壓縮機在運行過程中,若因外部原因使流量不斷減小達到Qmin值時,就會在壓縮機流道中出現(xiàn)嚴重的旋轉(zhuǎn)脫離,若氣量進一步減小時,壓縮機葉輪的整個流道被氣流旋渦區(qū)所占據(jù),這時壓縮機的出口壓力將突然下降。但是,壓縮機出口所連接的較大容量的管網(wǎng)系統(tǒng)中壓力并不馬上下降,此時會出現(xiàn)管網(wǎng)中氣體向壓縮機倒流的現(xiàn)象。當管網(wǎng)中壓力下降到低于壓縮機出口排氣壓力時,氣體倒流會停止,壓縮機又恢復向管網(wǎng)排氣。然而,因為進氣量的不足,壓縮機在出口管網(wǎng)恢復到原來的壓力以后,又會在流道內(nèi)出現(xiàn)旋渦區(qū)。如此周而復始,機組和管道內(nèi)的流量會發(fā)生周期性變化,機器進出口壓力會大幅度脈動。由于氣體在壓縮機進出口處吞吐倒流,會伴隨有巨大周期性的氣流吼聲和劇烈的機器振動,這些波動在儀表操作盤的壓力、流量、振動信號顯示、記錄中可以清楚地反映出來,在操作現(xiàn)場也可以立即覺察得到。

由喘振引起的機器振動頻率、振幅與管網(wǎng)容積大小密切相關,管網(wǎng)容積越大,喘振頻率越低,振幅越大。一些機器的排氣管網(wǎng)容量非常大,此時喘振頻率甚至小于1Hz。

2.喘振的故障特征

壓縮機發(fā)生喘振的主要特征如下:

(1)壓縮機接近或進入喘振工況時,缸體和軸承都會發(fā)生強烈的振動,其振幅要比正常運行時大大增加,喘振頻率,一般都比較低,通常為1~30Hz。

?。?)壓縮機在穩(wěn)定工況下運行時,其出口壓力和進口流量變化不大,所測得的數(shù)據(jù)在平均值附近波動,幅度很小。當接近或進入喘振工況時,出口壓力和進口流量的變化都很大,會發(fā)生周期性大幅度的脈動,有時甚至會出現(xiàn)氣體從壓縮機進口倒流的現(xiàn)象。

?。?)壓縮機在穩(wěn)定運轉(zhuǎn)時,其噪聲較小且是連續(xù)性的。當接近喘振工況時,由于整個系統(tǒng)產(chǎn)生氣流周期性的振蕩,因而在氣流管道中,氣流發(fā)出的噪聲也時高時低,產(chǎn)生周期性變化。當進入喘振工況時,噪聲增劇,甚至有爆聲出現(xiàn)。

三、旋轉(zhuǎn)失速與喘振的診斷

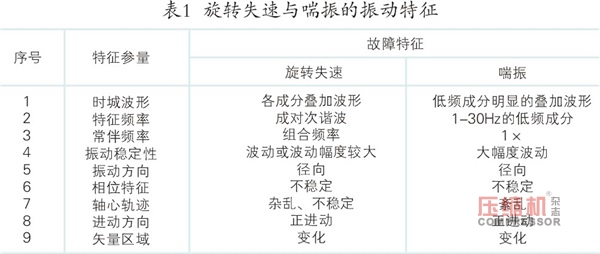

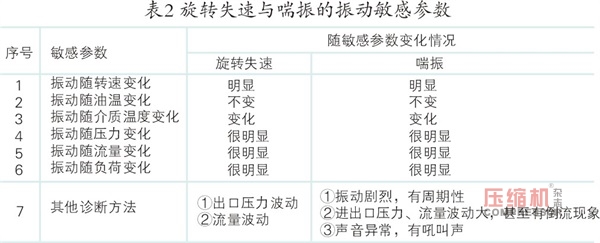

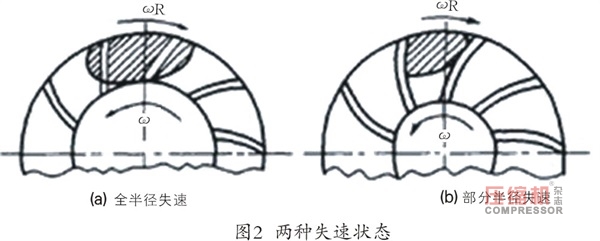

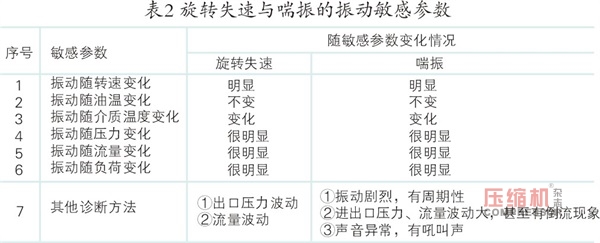

旋轉(zhuǎn)失速與喘振故障的診斷依據(jù)請詳見表1和表2。

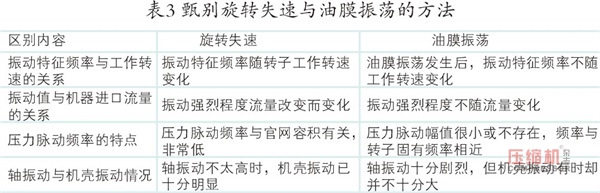

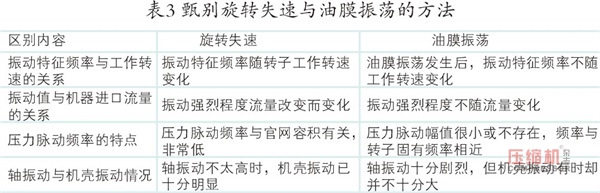

當機器的旋轉(zhuǎn)脫離團激勵轉(zhuǎn)子發(fā)生旋轉(zhuǎn)失速時,旋轉(zhuǎn)失速角頻率ωs≈1/2ω,因而ωs有可能由于接近轉(zhuǎn)子的固有頻率而發(fā)生共振。另一方面,旋轉(zhuǎn)失速的振動特征往往由于ωs≈1/2 ω,而易與油膜渦動或油膜振蕩故障混淆,給診斷工作造成困難。在此提出這兩種不同故障的甄別方法如表3所示。

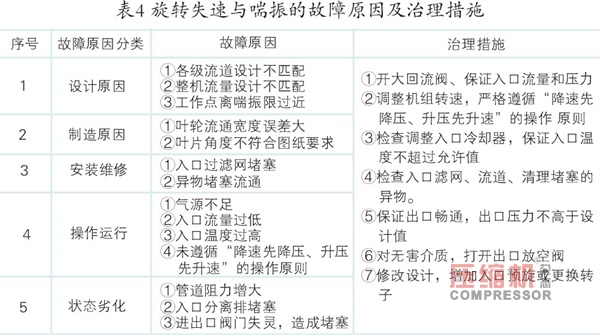

四、旋轉(zhuǎn)失速與喘振的故障原因與治理措施

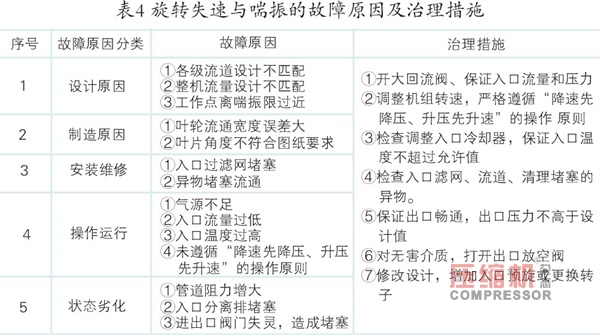

旋轉(zhuǎn)失速與喘振的故障原因與治理措施如表4所示。

五、診斷實例

例1:某廠的一臺壓縮機是生產(chǎn)的關鍵設備,因生產(chǎn)過程工藝條件的改變,氣體流量由正常生產(chǎn)時的29.6km3/h降至28km3/h時,機組發(fā)生異常振動,呈危險報警狀態(tài)。其工作轉(zhuǎn)速為13825r/ min時,振動信號的頻譜圖及軸心軌跡如圖4和圖5所示。

診斷分析:

機組振動基頻為f=13825÷60=230.4Hz。

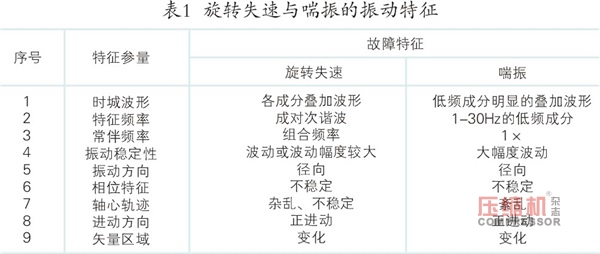

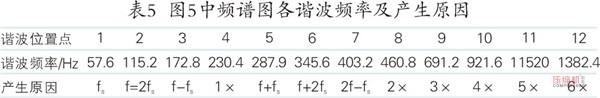

為進行故障分析,將圖4中主要諧波列出如表5所示:

分析可知,頻率57.6Hz是由4個旋轉(zhuǎn)脫離團形成的特征峰值,即fS=f/4=57.6Hz。其他各次諧波分別為倍頻成分及和頻與差頻組合頻率。

診斷意見:該壓縮機是在流量低于正常條件的非設計工況下運行,其軸心軌跡紊亂,呈不規(guī)則狀態(tài),但其頻譜中有明顯成對出現(xiàn)的次諧波以及組合頻率等。該機組的工作轉(zhuǎn)速基頻為:f=230.4Hza,旋轉(zhuǎn)失誤頻率fS=57.6Hz ,它是由4個氣體脫離團形成的特征峰值,其成對出現(xiàn)的特征頻率為:f-fS=230.4-57.6=172.8Hz和f+ fS=203.4+57.6=287.9Hz;其余各諧波為具有非線性特征的組合頻率。根據(jù)以上主要癥兆,診斷該機組的異常振動原因為旋轉(zhuǎn)失速。

治理措施:建議打開回流閥,增加壓縮機入口流量,以消除旋轉(zhuǎn)失速。

生產(chǎn)驗證:打開回流閥后,頻率為57.6Hz、115.2Hz及172.8Hz,287.9Hz的各次諧波全部消失,機組運行平穩(wěn),恢復正常運行。

【壓縮機網(wǎng)】前言

旋轉(zhuǎn)失速與喘振是高速離心壓縮機特有的一種振動故障。這種故障是由于流體流動分離造成的,設備本身一般沒有明顯的結(jié)構(gòu)缺陷,因而不需要停工檢修,通過調(diào)節(jié)流量即可使振動減至允許值。

當旋轉(zhuǎn)脫離進一步發(fā)展為喘振時,不僅會引起機組效率下降,而且還會對機器造成嚴重危害。喘振會導致機器內(nèi)部密封件、軸承等損壞,嚴重的甚至會導致轉(zhuǎn)子彎曲、聯(lián)軸器損壞。喘振是離心壓縮機等流體機械運行z*惡劣、z*危險的工況之一,對機器危害很大。對這種危害性極大但又不需要停機即可處理的故障,z*能顯示出狀態(tài)監(jiān)測與故障診斷工作的作用與效益。

一、旋轉(zhuǎn)失速的機理與特征

1.旋轉(zhuǎn)失速

旋轉(zhuǎn)失速的機理s*先由H.W.Emmons在1995年提出。旋轉(zhuǎn)失速的形成過程大致如下:離心壓縮機的葉輪結(jié)構(gòu)、尺寸都是按額定流量設計的,當壓縮機在正常流量下工作時,氣體進入葉輪的方向β1與葉片進口安裝角βS一致,氣體可以平穩(wěn)地進入葉輪,如圖1(a)所示,此時,氣流相對速度為ω1,入口徑向流速為C1。當進人葉輪的氣體流量小于額定流量時,氣體進入葉輪的徑向速度減少為C1′氣體進人葉輪的相對速度的方向角相應的減少到β1′,因而與葉片進口安裝角βS不相一致。此時氣體將沖擊葉片的工作面(凸面),在葉片的凹面附近形成氣流旋渦,旋渦逐漸增多使流道有效流通面積減小。由于制造、安裝維護或運行工況等方面的原因,進入壓縮機的氣流在各個流道中的分配并不均勻,氣流旋渦的多少也有差別。如果某一流道中[圖1(b)中的流道2]氣流旋渦較多,則通過這個流道的氣量就要減少,多余的氣量將轉(zhuǎn)向鄰近流道(流道1和3)。在折向前面的流道(流道1)時,因為進入的氣體沖在葉片的凹面上,原來凹面上的氣流旋渦有一部分被沖掉,這個流道里的氣流會趨于暢通。而折向后面流道(流道3)的氣流則沖在葉片的凸面上,使得葉片凹面處的氣流產(chǎn)生更多的旋渦,堵塞了流道的有效流通面積,迫使流道中的氣流又折向鄰近的流道。如此輪番發(fā)展,由旋渦組成的氣流堵塞團(稱為失速團或失速區(qū))將沿著葉輪旋轉(zhuǎn)的相反方向輪流在各個流道內(nèi)出現(xiàn)。因為失速區(qū)在反方向傳播速度小于葉輪的旋轉(zhuǎn)速度,所以,從葉輪之外的絕對參考系來看,失速區(qū)還是沿著葉輪旋轉(zhuǎn)方向轉(zhuǎn)動,這就是旋轉(zhuǎn)失速的機理。盡管實際氣流情況比較復雜,但H . W . Emmons提出的旋轉(zhuǎn)失速機理還是為后人的研究工作提供了依據(jù)(如圖1)。

2.旋轉(zhuǎn)失速頻率

旋轉(zhuǎn)失速區(qū)的傳播速度或失速頻率是大家比較關心的問題,因為它在診斷壓縮機的振動是否是由旋轉(zhuǎn)失速所引起的具有重要意義。

對此,國內(nèi)外的科研機構(gòu)除了進行大量的理論研究外,還在試驗室進行了大量的實際測試。B. F. J.Cossar等人在軸流壓縮機上做了大量測試,結(jié)果表明,旋轉(zhuǎn)失速區(qū)是先在葉片的尾部出現(xiàn),然后向級前移動,大約相對轉(zhuǎn)動20°才到達葉片的前緣。

事實上,失速區(qū)的形成是一個相當復雜的流體動力過程。失速頻率還與葉片進口氣流是否存在畸變、入口氣流方向角β1與葉片入口安裝角βS之間的差值(稱為沖角)大小以及壓縮機的級數(shù)等因素有密切關系。B. F. J . Cossar在試驗中利用在壓縮機進口處安裝低孔率金屬絲網(wǎng)的方法,測得失速頻率為轉(zhuǎn)速頻率的1/2,與理論研究計算的失速頻率為轉(zhuǎn)速頻率的1/3有一定差異。

N.A. Cumpsty的試驗模型指出,旋轉(zhuǎn)失速頻率在轉(zhuǎn)速頻率的1/5~1/2的范圍內(nèi),隨縮機級數(shù)的增加,旋轉(zhuǎn)失速區(qū)的傳播速度逐漸接近于轉(zhuǎn)子轉(zhuǎn)速的40%。

日本振動專家白木萬博介紹,根據(jù)機器種類不同,旋轉(zhuǎn)失速區(qū)傳播速度為轉(zhuǎn)子轉(zhuǎn)速的0.2~0.5。意大利NUOVO PIGNOVE公司的壓縮機組在我國石化行業(yè)應用較多,該公司對于按他們圖紙制造的在大化肥尿素裝置使用CO2壓縮機,提出旋轉(zhuǎn)失速區(qū)的傳播速度可以按下面的經(jīng)驗公式計算:

式中:Q0p—發(fā)生旋轉(zhuǎn)失速時的實際流量;

Q0—壓縮機設計工況流量;

U—轉(zhuǎn)子的周向速度(如圖2)。

據(jù)此公式計算出的旋轉(zhuǎn)失速區(qū)傳播速度約為轉(zhuǎn)子旋轉(zhuǎn)速度的0.3~0.45。

另外,輪轂比(即葉輪流道的內(nèi)徑與外徑之比)對失速區(qū)的傳播速度有很大影響。大輪轂比葉輪會出現(xiàn)整個半徑方向失速,即失速區(qū)從葉片根部到葉片頂部的整個范圍內(nèi)都出現(xiàn),稱為全半徑失速〔圖2 (a)〕小輪轂比葉輪一般只在半徑方向上的部分失速,即失速區(qū)只占據(jù)流道長度的一部分[圖2(b)]。就失速狀態(tài)來說,全半徑失速比部分半徑失速要嚴重,即葉柵內(nèi)的流體會引起較強的壓力脈動。

3.旋轉(zhuǎn)失速的振動機理

旋轉(zhuǎn)失速在葉輪內(nèi)產(chǎn)生的壓力波動是激勵轉(zhuǎn)子發(fā)生異常振動的激勵力,激勵力的大小與氣體的分子量有關。如果氣體的分子量較大,激勵力也較大,對機器的運行影響也就比較大。

從固定于葉輪上的相對坐標系來看,旋轉(zhuǎn)脫離團以角頻率ωs在機器流道間傳播,由于壓力波動激勵轉(zhuǎn)子的振動頻率為ωs,其振動頻率小于轉(zhuǎn)子的角頻率ω。而從葉輪之外的絕對坐標系來看,旋轉(zhuǎn)脫離團是以(ω~ωs)的頻率旋轉(zhuǎn)的,其方向與轉(zhuǎn)子的旋轉(zhuǎn)方向相同因此,流體機械發(fā)生旋轉(zhuǎn)失速時,轉(zhuǎn)子的異常振動同時有ωs和(ω~ωs)兩個次諧波特征頻率。

機組發(fā)生旋轉(zhuǎn)失速時,可能是在某一級葉輪上有一個氣體脫離團,也可能是在某級葉輪上存在幾個脫離團;脫離團可能在某一級葉輪上發(fā)生,也可能同時在幾級葉輪上同時發(fā)生。一般機器發(fā)生旋轉(zhuǎn)失速故障時常有兩個或兩個以上氣體脫離團。實際生產(chǎn)中,機器發(fā)生旋轉(zhuǎn)失速的角頻率ωs參考式(1-1),可按下式計算:

式中:ω—轉(zhuǎn)子角頻率;

N—氣體脫離團數(shù)量;

Q0p—實際工作流量;

Q0—設計流量。

流體機械的旋轉(zhuǎn)失速故障一般來說總是存在的,但它并不一定能激勵轉(zhuǎn)子使機組發(fā)生強烈振動,只有當旋轉(zhuǎn)失速的頻率與機組的某一固有頻率耦合時,機器才有可能發(fā)生共振,出現(xiàn)危險振動。

二、喘振的機理與故障特征

1.喘振

喘振是離心式和軸流式壓縮機運行中的常見故障之一,是旋轉(zhuǎn)失速的進一步發(fā)展。

如圖3所示,離心式壓縮機具有這樣的特性,對于一個確定的轉(zhuǎn)速,總對應一個流量值,壓縮機效率達到z*高點。當流量大于或小于此值時,效率都將下降。一般常以此流量的工況點為設計工況點。

壓縮機的性能曲線左邊受到喘振工況(Qmin )的限制,右邊受到堵塞工況(Qmax)的限制,在這二者之間的區(qū)域,稱為壓縮機的穩(wěn)定工況區(qū)域。穩(wěn)定工況區(qū)域的大小,是衡量壓縮機性能的重要指標(如圖3)。

當壓縮機在運行過程中,若因外部原因使流量不斷減小達到Qmin值時,就會在壓縮機流道中出現(xiàn)嚴重的旋轉(zhuǎn)脫離,若氣量進一步減小時,壓縮機葉輪的整個流道被氣流旋渦區(qū)所占據(jù),這時壓縮機的出口壓力將突然下降。但是,壓縮機出口所連接的較大容量的管網(wǎng)系統(tǒng)中壓力并不馬上下降,此時會出現(xiàn)管網(wǎng)中氣體向壓縮機倒流的現(xiàn)象。當管網(wǎng)中壓力下降到低于壓縮機出口排氣壓力時,氣體倒流會停止,壓縮機又恢復向管網(wǎng)排氣。然而,因為進氣量的不足,壓縮機在出口管網(wǎng)恢復到原來的壓力以后,又會在流道內(nèi)出現(xiàn)旋渦區(qū)。如此周而復始,機組和管道內(nèi)的流量會發(fā)生周期性變化,機器進出口壓力會大幅度脈動。由于氣體在壓縮機進出口處吞吐倒流,會伴隨有巨大周期性的氣流吼聲和劇烈的機器振動,這些波動在儀表操作盤的壓力、流量、振動信號顯示、記錄中可以清楚地反映出來,在操作現(xiàn)場也可以立即覺察得到。

由喘振引起的機器振動頻率、振幅與管網(wǎng)容積大小密切相關,管網(wǎng)容積越大,喘振頻率越低,振幅越大。一些機器的排氣管網(wǎng)容量非常大,此時喘振頻率甚至小于1Hz。

2.喘振的故障特征

壓縮機發(fā)生喘振的主要特征如下:

(1)壓縮機接近或進入喘振工況時,缸體和軸承都會發(fā)生強烈的振動,其振幅要比正常運行時大大增加,喘振頻率,一般都比較低,通常為1~30Hz。

?。?)壓縮機在穩(wěn)定工況下運行時,其出口壓力和進口流量變化不大,所測得的數(shù)據(jù)在平均值附近波動,幅度很小。當接近或進入喘振工況時,出口壓力和進口流量的變化都很大,會發(fā)生周期性大幅度的脈動,有時甚至會出現(xiàn)氣體從壓縮機進口倒流的現(xiàn)象。

?。?)壓縮機在穩(wěn)定運轉(zhuǎn)時,其噪聲較小且是連續(xù)性的。當接近喘振工況時,由于整個系統(tǒng)產(chǎn)生氣流周期性的振蕩,因而在氣流管道中,氣流發(fā)出的噪聲也時高時低,產(chǎn)生周期性變化。當進入喘振工況時,噪聲增劇,甚至有爆聲出現(xiàn)。

三、旋轉(zhuǎn)失速與喘振的診斷

旋轉(zhuǎn)失速與喘振故障的診斷依據(jù)請詳見表1和表2。

當機器的旋轉(zhuǎn)脫離團激勵轉(zhuǎn)子發(fā)生旋轉(zhuǎn)失速時,旋轉(zhuǎn)失速角頻率ωs≈1/2ω,因而ωs有可能由于接近轉(zhuǎn)子的固有頻率而發(fā)生共振。另一方面,旋轉(zhuǎn)失速的振動特征往往由于ωs≈1/2 ω,而易與油膜渦動或油膜振蕩故障混淆,給診斷工作造成困難。在此提出這兩種不同故障的甄別方法如表3所示。

四、旋轉(zhuǎn)失速與喘振的故障原因與治理措施

旋轉(zhuǎn)失速與喘振的故障原因與治理措施如表4所示。

五、診斷實例

例1:某廠的一臺壓縮機是生產(chǎn)的關鍵設備,因生產(chǎn)過程工藝條件的改變,氣體流量由正常生產(chǎn)時的29.6km3/h降至28km3/h時,機組發(fā)生異常振動,呈危險報警狀態(tài)。其工作轉(zhuǎn)速為13825r/ min時,振動信號的頻譜圖及軸心軌跡如圖4和圖5所示。

診斷分析:

機組振動基頻為f=13825÷60=230.4Hz。

為進行故障分析,將圖4中主要諧波列出如表5所示:

分析可知,頻率57.6Hz是由4個旋轉(zhuǎn)脫離團形成的特征峰值,即fS=f/4=57.6Hz。其他各次諧波分別為倍頻成分及和頻與差頻組合頻率。

診斷意見:該壓縮機是在流量低于正常條件的非設計工況下運行,其軸心軌跡紊亂,呈不規(guī)則狀態(tài),但其頻譜中有明顯成對出現(xiàn)的次諧波以及組合頻率等。該機組的工作轉(zhuǎn)速基頻為:f=230.4Hza,旋轉(zhuǎn)失誤頻率fS=57.6Hz ,它是由4個氣體脫離團形成的特征峰值,其成對出現(xiàn)的特征頻率為:f-fS=230.4-57.6=172.8Hz和f+ fS=203.4+57.6=287.9Hz;其余各諧波為具有非線性特征的組合頻率。根據(jù)以上主要癥兆,診斷該機組的異常振動原因為旋轉(zhuǎn)失速。

治理措施:建議打開回流閥,增加壓縮機入口流量,以消除旋轉(zhuǎn)失速。

生產(chǎn)驗證:打開回流閥后,頻率為57.6Hz、115.2Hz及172.8Hz,287.9Hz的各次諧波全部消失,機組運行平穩(wěn),恢復正常運行。

網(wǎng)友評論

條評論

最新評論