【壓縮機網(wǎng)】1.前言

中海油東方石化苯乙烯乙苯脫氫裝置,采用4M16-60.6/0.4-27.3型氫氣增壓機,由溫州固耐重工(蘇州)有限公司制造,為四列對稱平衡M型往復(fù)式壓縮機。該往復(fù)式壓縮機用于把壓力為0.038-0.048MPa的氫氣經(jīng)過四級壓縮到2.73MPa,壓縮機的名義活塞力160kN,一級入口容積流量為60.6m3/min。

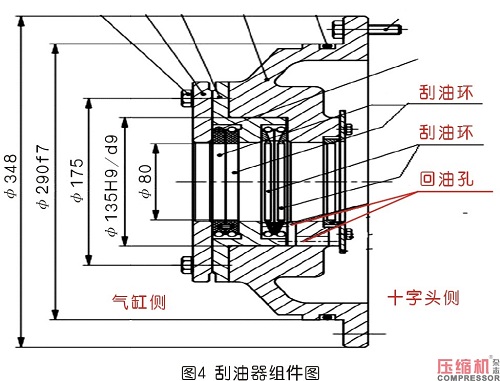

該往復(fù)式壓縮機的氣缸與活塞環(huán),支撐環(huán)之間,填料函密封環(huán)與活塞桿之間采用無油潤滑。壓縮機的活塞環(huán)、支撐環(huán)及填料函的密封環(huán)材質(zhì)為聚四氟乙烯填充石墨,具有良好的自潤滑性能。本機運動機構(gòu)為有油潤滑,曲柄連桿機構(gòu)采用油潤滑,潤滑油牌號為L-DAB68#長城空氣壓縮機油。機組配置有獨立潤滑油站,且主機帶有軸頭齒輪泵,開機前油站輔油泵啟動,待主機啟動油壓達(dá)到規(guī)定值時,輔油泵自動停運。循環(huán)潤滑油經(jīng)曲軸箱進(jìn)入油冷器,油過濾器,經(jīng)管路及內(nèi)部通道進(jìn)入各潤滑點,潤滑油在各級十字頭滑履一側(cè)設(shè)置了刮油器,將活塞桿圓柱面帶上的潤滑油刮除,由刮油器組件的回油孔流到刮油器座下回油孔返回到曲軸箱。

2.存在現(xiàn)象

該往復(fù)式壓縮機自投用之后,壓縮機刮油器組件刮油效果不佳,漏油情況嚴(yán)重,活塞桿帶油嚴(yán)重,由此造成多方面影響:

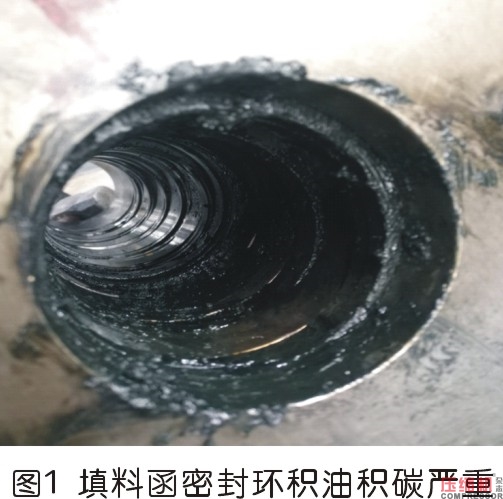

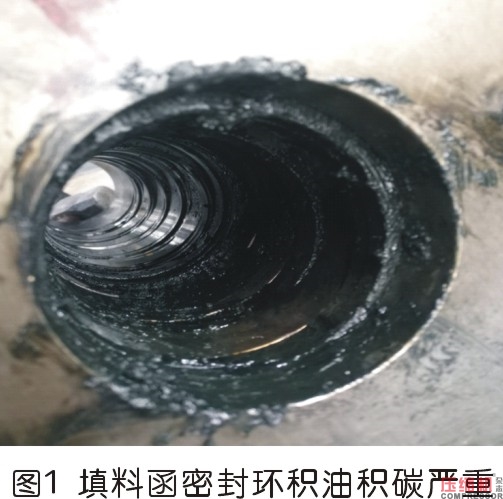

?、旁撏鶑?fù)機填料密封為無油潤滑密封,泄漏的潤滑油由活塞桿帶至填料密封環(huán)處,粘附在密封環(huán)上,積碳嚴(yán)重,使密封環(huán)貼合緊密,軸向無法自由活動,填料密封環(huán)加劇磨損。填料密封的頻繁泄漏,不但影響了壓縮機的正常運行,使維修次數(shù)增加,成本增加,如圖1所示。

?、茩C組循環(huán)潤滑油泄漏,不但增加了潤滑油的消耗量,成本上升,也增加了定期加油工作,如圖2所示。

?、茩C組循環(huán)潤滑油泄漏,不但增加了潤滑油的消耗量,成本上升,也增加了定期加油工作,如圖2所示。

3.刮油器漏油原因分析

刮油器組件刮油環(huán)刮油效果不良,導(dǎo)致漏油的主要原因有以下幾點:

⑴壓縮機活塞桿圓柱面粗糙度達(dá)不到要求;

?、剖诸^運動帶來潤滑油的飛濺方向設(shè)置有問題,朝向了回油孔;

?、枪斡推鞴斡铜h(huán)刃口加工質(zhì)量不行,刃口環(huán)線不完整,內(nèi)環(huán)面與活塞桿接觸面不夠,潤滑油順著磨損部位漏出;

?、然钊麠U在刮油環(huán)位置的徑向跳動值過大;

?、晒斡推鹘M件里刮油環(huán)在刮油盒里的軸向間隙不合適;

?、使斡铜h(huán)成對組合定位銷位置不對,導(dǎo)致兩環(huán)配對后開口方向一致;

?、斯斡推骰赜涂自O(shè)計不合理造成回油不暢;

結(jié)合現(xiàn)場對各個可能會造成漏油的原因進(jìn)行梳理:

?、艡z查活塞桿圓柱面粗糙度問題,本機活塞桿表面有陶瓷涂層,檢查未發(fā)現(xiàn)劃痕及凹坑,不是漏油原因。

?、茩z查十字頭運動帶來潤滑油的飛濺方向未朝向刮油器回油孔位置,不是漏油原因。

⑶檢查刮油器刮油環(huán)刃口加工質(zhì)量,刮油環(huán)刃口環(huán)線完整,經(jīng)涂色研磨檢查,刃口完好,環(huán)面接觸超過95%,不是漏油原因。

?、葯z查活塞桿的跳動,盤車檢查刮油器部位活塞桿水平與垂直跳動,各級活塞桿徑向圓跳動均在0.05mm以下,不是漏油原因。

?、蓹z查測量刮油環(huán)在刮油環(huán)盒的軸向間隙,為0.15mm,符合技術(shù)要求,不是漏油原因。

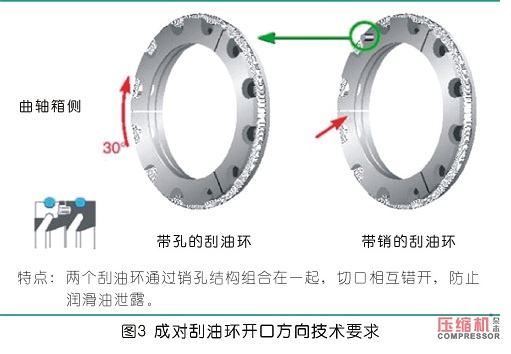

?、蕶z查刮油環(huán)成對組合的定位銷位置,發(fā)現(xiàn)其中一組刮油環(huán)定位銷位置不對,開口位置基本重合,不能使成對刮油環(huán)開口位置錯開30°,達(dá)不到技術(shù)要求,是漏油的原因之一。

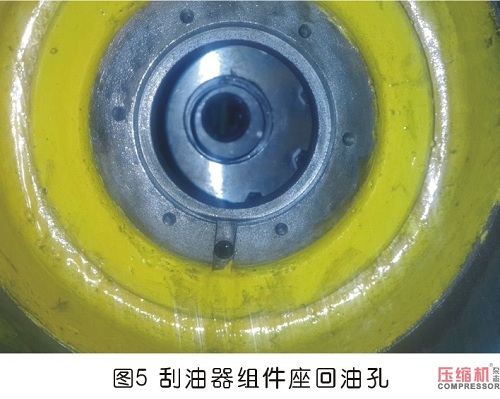

?、藱z查刮油器回油孔,發(fā)現(xiàn)回油孔為一直徑10mm的孔,活塞桿直徑80mm,機組轉(zhuǎn)速298轉(zhuǎn)/分,活塞沖程320mm,各項數(shù)據(jù)表明此回油孔不能滿足正?;赜土浚赜涂讖教?,刮油環(huán)刮下的油來不及回到曲軸箱,刮油盒里充滿了積油,此時的刮油環(huán)在活塞桿的帶動下不停的將潤滑油拍打擠出刮油盒外,是造成刮油器組件刮油失效,導(dǎo)致漏油的最重要原因。

4.采取措施

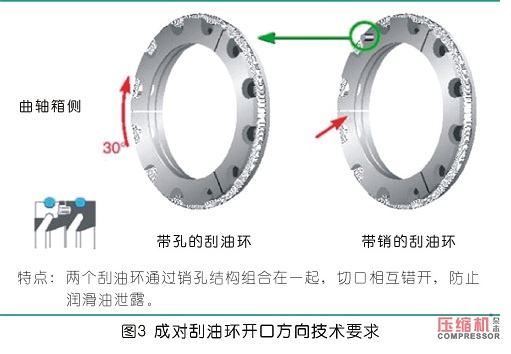

(1)將成對刮油環(huán)組進(jìn)行開口定位銷孔位置重新布置鉆孔,使兩配對刮油環(huán)的開口位置延活塞桿軸向完全錯開,達(dá)到技術(shù)要求規(guī)定的30°,切斷漏油通道。

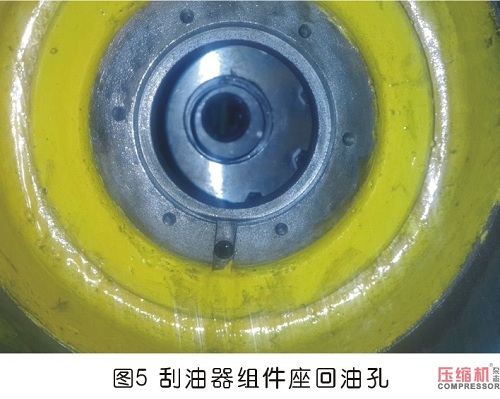

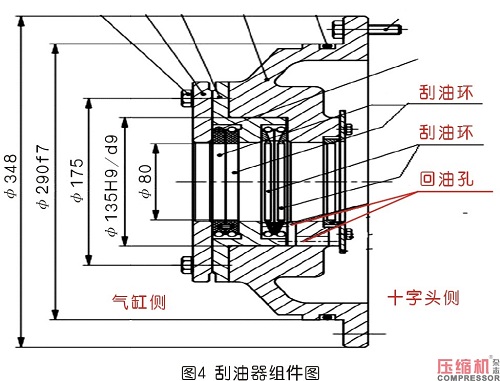

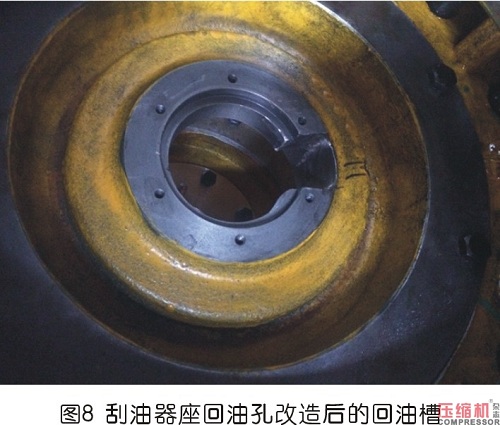

(2)對刮油器座回油孔進(jìn)行改造加大:分析刮油器座本身不承載,盡可能加大回油通道截面積,在刮油器座的回油孔處,使之與在刮油器回油孔對應(yīng)位置,如圖3所示,利用電鉆鉆排孔,角磨機、直磨機將回油改為矩形槽,回油通道截面積是原來的8倍。如圖4所示為刮油器組件圖。

3.刮油器漏油原因分析

刮油器組件刮油環(huán)刮油效果不良,導(dǎo)致漏油的主要原因有以下幾點:

⑴壓縮機活塞桿圓柱面粗糙度達(dá)不到要求;

?、剖诸^運動帶來潤滑油的飛濺方向設(shè)置有問題,朝向了回油孔;

?、枪斡推鞴斡铜h(huán)刃口加工質(zhì)量不行,刃口環(huán)線不完整,內(nèi)環(huán)面與活塞桿接觸面不夠,潤滑油順著磨損部位漏出;

?、然钊麠U在刮油環(huán)位置的徑向跳動值過大;

?、晒斡推鹘M件里刮油環(huán)在刮油盒里的軸向間隙不合適;

?、使斡铜h(huán)成對組合定位銷位置不對,導(dǎo)致兩環(huán)配對后開口方向一致;

?、斯斡推骰赜涂自O(shè)計不合理造成回油不暢;

結(jié)合現(xiàn)場對各個可能會造成漏油的原因進(jìn)行梳理:

?、艡z查活塞桿圓柱面粗糙度問題,本機活塞桿表面有陶瓷涂層,檢查未發(fā)現(xiàn)劃痕及凹坑,不是漏油原因。

?、茩z查十字頭運動帶來潤滑油的飛濺方向未朝向刮油器回油孔位置,不是漏油原因。

⑶檢查刮油器刮油環(huán)刃口加工質(zhì)量,刮油環(huán)刃口環(huán)線完整,經(jīng)涂色研磨檢查,刃口完好,環(huán)面接觸超過95%,不是漏油原因。

?、葯z查活塞桿的跳動,盤車檢查刮油器部位活塞桿水平與垂直跳動,各級活塞桿徑向圓跳動均在0.05mm以下,不是漏油原因。

?、蓹z查測量刮油環(huán)在刮油環(huán)盒的軸向間隙,為0.15mm,符合技術(shù)要求,不是漏油原因。

?、蕶z查刮油環(huán)成對組合的定位銷位置,發(fā)現(xiàn)其中一組刮油環(huán)定位銷位置不對,開口位置基本重合,不能使成對刮油環(huán)開口位置錯開30°,達(dá)不到技術(shù)要求,是漏油的原因之一。

?、藱z查刮油器回油孔,發(fā)現(xiàn)回油孔為一直徑10mm的孔,活塞桿直徑80mm,機組轉(zhuǎn)速298轉(zhuǎn)/分,活塞沖程320mm,各項數(shù)據(jù)表明此回油孔不能滿足正?;赜土浚赜涂讖教?,刮油環(huán)刮下的油來不及回到曲軸箱,刮油盒里充滿了積油,此時的刮油環(huán)在活塞桿的帶動下不停的將潤滑油拍打擠出刮油盒外,是造成刮油器組件刮油失效,導(dǎo)致漏油的最重要原因。

4.采取措施

(1)將成對刮油環(huán)組進(jìn)行開口定位銷孔位置重新布置鉆孔,使兩配對刮油環(huán)的開口位置延活塞桿軸向完全錯開,達(dá)到技術(shù)要求規(guī)定的30°,切斷漏油通道。

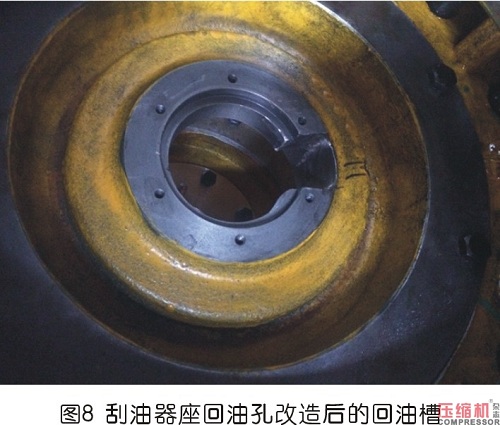

(2)對刮油器座回油孔進(jìn)行改造加大:分析刮油器座本身不承載,盡可能加大回油通道截面積,在刮油器座的回油孔處,使之與在刮油器回油孔對應(yīng)位置,如圖3所示,利用電鉆鉆排孔,角磨機、直磨機將回油改為矩形槽,回油通道截面積是原來的8倍。如圖4所示為刮油器組件圖。

刮油器座回油孔現(xiàn)場改造圖示:

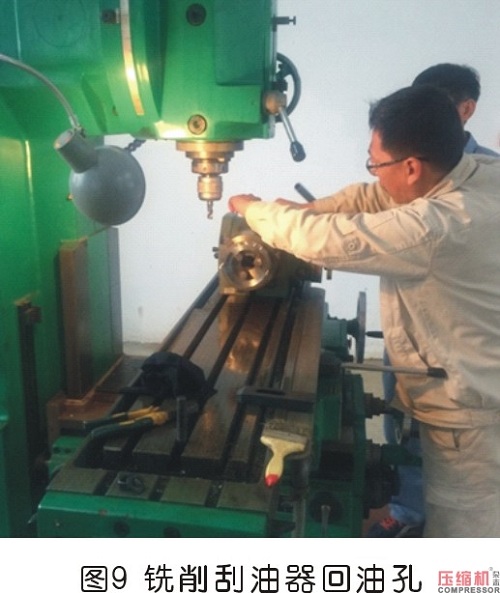

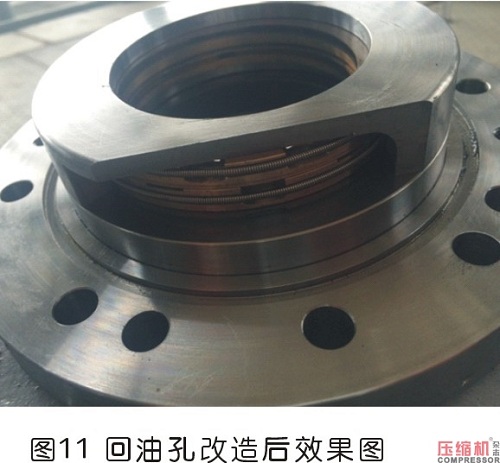

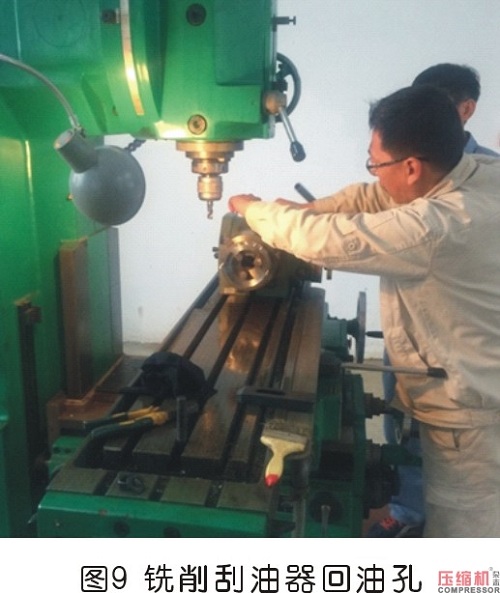

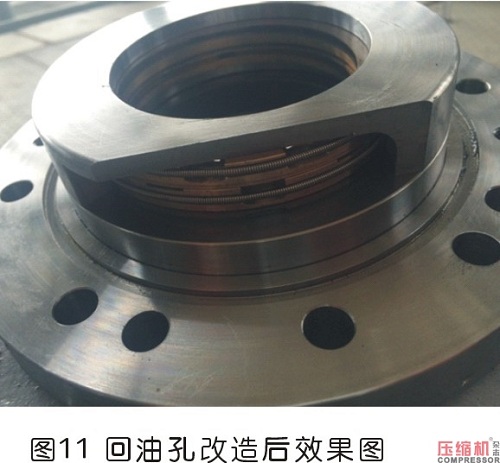

對于刮油器組件的回油孔采用銑床加工:在刮油器組件上原有的10mm直徑的孔使用銑床將其銑削加寬,銑削擴大回油流道截面積,形成40mm寬的回油流道槽。改造效果前后見下圖:

刮油器組件回油孔及刮油器座回油孔改造后裝配效果圖:

5.改造后的運行效果

經(jīng)過運行2個月,正常切機,拆開中體側(cè)封蓋檢查中體腔體,沒有發(fā)現(xiàn)積油現(xiàn)象,填料函法蘭處沒有油泥及積碳產(chǎn)生,曲軸箱油位也保持穩(wěn)定。在累計運行一年后,刮油效果非常好,徹底解決了一月一檢修的惡性循環(huán),潤滑油也不再每天補加。

參考文獻(xiàn)

[1] 4M16-60.6/0.4-27.3安裝使用說明書-溫州固耐有限公司

[2] 活塞式壓縮機檢修規(guī)程(SHS 01020-2009)

[4] GB 50275-2010 風(fēng)機、壓縮機、泵安裝工程施工及驗收規(guī)范

[5] JBT 9105-2013 大型往復(fù)活塞壓縮機技術(shù)條件

來源:本站原創(chuàng)

中海油東方石化苯乙烯乙苯脫氫裝置,采用4M16-60.6/0.4-27.3型氫氣增壓機,由溫州固耐重工(蘇州)有限公司制造,為四列對稱平衡M型往復(fù)式壓縮機。該往復(fù)式壓縮機用于把壓力為0.038-0.048MPa的氫氣經(jīng)過四級壓縮到2.73MPa,壓縮機的名義活塞力160kN,一級入口容積流量為60.6m3/min。

該往復(fù)式壓縮機的氣缸與活塞環(huán),支撐環(huán)之間,填料函密封環(huán)與活塞桿之間采用無油潤滑。壓縮機的活塞環(huán)、支撐環(huán)及填料函的密封環(huán)材質(zhì)為聚四氟乙烯填充石墨,具有良好的自潤滑性能。本機運動機構(gòu)為有油潤滑,曲柄連桿機構(gòu)采用油潤滑,潤滑油牌號為L-DAB68#長城空氣壓縮機油。機組配置有獨立潤滑油站,且主機帶有軸頭齒輪泵,開機前油站輔油泵啟動,待主機啟動油壓達(dá)到規(guī)定值時,輔油泵自動停運。循環(huán)潤滑油經(jīng)曲軸箱進(jìn)入油冷器,油過濾器,經(jīng)管路及內(nèi)部通道進(jìn)入各潤滑點,潤滑油在各級十字頭滑履一側(cè)設(shè)置了刮油器,將活塞桿圓柱面帶上的潤滑油刮除,由刮油器組件的回油孔流到刮油器座下回油孔返回到曲軸箱。

2.存在現(xiàn)象

該往復(fù)式壓縮機自投用之后,壓縮機刮油器組件刮油效果不佳,漏油情況嚴(yán)重,活塞桿帶油嚴(yán)重,由此造成多方面影響:

?、旁撏鶑?fù)機填料密封為無油潤滑密封,泄漏的潤滑油由活塞桿帶至填料密封環(huán)處,粘附在密封環(huán)上,積碳嚴(yán)重,使密封環(huán)貼合緊密,軸向無法自由活動,填料密封環(huán)加劇磨損。填料密封的頻繁泄漏,不但影響了壓縮機的正常運行,使維修次數(shù)增加,成本增加,如圖1所示。

?、茩C組循環(huán)潤滑油泄漏,不但增加了潤滑油的消耗量,成本上升,也增加了定期加油工作,如圖2所示。

3.刮油器漏油原因分析

刮油器組件刮油環(huán)刮油效果不良,導(dǎo)致漏油的主要原因有以下幾點:

⑴壓縮機活塞桿圓柱面粗糙度達(dá)不到要求;

?、剖诸^運動帶來潤滑油的飛濺方向設(shè)置有問題,朝向了回油孔;

?、枪斡推鞴斡铜h(huán)刃口加工質(zhì)量不行,刃口環(huán)線不完整,內(nèi)環(huán)面與活塞桿接觸面不夠,潤滑油順著磨損部位漏出;

?、然钊麠U在刮油環(huán)位置的徑向跳動值過大;

?、晒斡推鹘M件里刮油環(huán)在刮油盒里的軸向間隙不合適;

?、使斡铜h(huán)成對組合定位銷位置不對,導(dǎo)致兩環(huán)配對后開口方向一致;

?、斯斡推骰赜涂自O(shè)計不合理造成回油不暢;

結(jié)合現(xiàn)場對各個可能會造成漏油的原因進(jìn)行梳理:

?、艡z查活塞桿圓柱面粗糙度問題,本機活塞桿表面有陶瓷涂層,檢查未發(fā)現(xiàn)劃痕及凹坑,不是漏油原因。

?、茩z查十字頭運動帶來潤滑油的飛濺方向未朝向刮油器回油孔位置,不是漏油原因。

⑶檢查刮油器刮油環(huán)刃口加工質(zhì)量,刮油環(huán)刃口環(huán)線完整,經(jīng)涂色研磨檢查,刃口完好,環(huán)面接觸超過95%,不是漏油原因。

?、葯z查活塞桿的跳動,盤車檢查刮油器部位活塞桿水平與垂直跳動,各級活塞桿徑向圓跳動均在0.05mm以下,不是漏油原因。

?、蓹z查測量刮油環(huán)在刮油環(huán)盒的軸向間隙,為0.15mm,符合技術(shù)要求,不是漏油原因。

?、蕶z查刮油環(huán)成對組合的定位銷位置,發(fā)現(xiàn)其中一組刮油環(huán)定位銷位置不對,開口位置基本重合,不能使成對刮油環(huán)開口位置錯開30°,達(dá)不到技術(shù)要求,是漏油的原因之一。

?、藱z查刮油器回油孔,發(fā)現(xiàn)回油孔為一直徑10mm的孔,活塞桿直徑80mm,機組轉(zhuǎn)速298轉(zhuǎn)/分,活塞沖程320mm,各項數(shù)據(jù)表明此回油孔不能滿足正?;赜土浚赜涂讖教?,刮油環(huán)刮下的油來不及回到曲軸箱,刮油盒里充滿了積油,此時的刮油環(huán)在活塞桿的帶動下不停的將潤滑油拍打擠出刮油盒外,是造成刮油器組件刮油失效,導(dǎo)致漏油的最重要原因。

4.采取措施

(1)將成對刮油環(huán)組進(jìn)行開口定位銷孔位置重新布置鉆孔,使兩配對刮油環(huán)的開口位置延活塞桿軸向完全錯開,達(dá)到技術(shù)要求規(guī)定的30°,切斷漏油通道。

(2)對刮油器座回油孔進(jìn)行改造加大:分析刮油器座本身不承載,盡可能加大回油通道截面積,在刮油器座的回油孔處,使之與在刮油器回油孔對應(yīng)位置,如圖3所示,利用電鉆鉆排孔,角磨機、直磨機將回油改為矩形槽,回油通道截面積是原來的8倍。如圖4所示為刮油器組件圖。

刮油器座回油孔現(xiàn)場改造圖示:

對于刮油器組件的回油孔采用銑床加工:在刮油器組件上原有的10mm直徑的孔使用銑床將其銑削加寬,銑削擴大回油流道截面積,形成40mm寬的回油流道槽。改造效果前后見下圖:

刮油器組件回油孔及刮油器座回油孔改造后裝配效果圖:

5.改造后的運行效果

經(jīng)過運行2個月,正常切機,拆開中體側(cè)封蓋檢查中體腔體,沒有發(fā)現(xiàn)積油現(xiàn)象,填料函法蘭處沒有油泥及積碳產(chǎn)生,曲軸箱油位也保持穩(wěn)定。在累計運行一年后,刮油效果非常好,徹底解決了一月一檢修的惡性循環(huán),潤滑油也不再每天補加。

參考文獻(xiàn)

[1] 4M16-60.6/0.4-27.3安裝使用說明書-溫州固耐有限公司

[2] 活塞式壓縮機檢修規(guī)程(SHS 01020-2009)

[4] GB 50275-2010 風(fēng)機、壓縮機、泵安裝工程施工及驗收規(guī)范

[5] JBT 9105-2013 大型往復(fù)活塞壓縮機技術(shù)條件

來源:本站原創(chuàng)

網(wǎng)友評論

條評論

最新評論